生成AI

最終更新日:2024/02/22

近年のAI・人工知能による画像認識技術は、いよいよ人間の知覚能力に迫るレベルまで高まってきています。

今回は、製造業のものづくり現場でのAIや画像認識技術の活用事例についてまとめました。

昨今の工場現場では、さまざまな課題が浮き彫りになってきています。その代表例としては、少子高齢化に伴う人手不足が挙げられるでしょう。従業員の高齢化も進んでいる中で、若い世代への人材が減少傾向にあることから、ベテランの従業員が蓄積してきた「技術力・ノウハウ」を継承することが難しくなってきているのです。

そのため、外国人を含めた多様な人材を活用することによって、人手不足をカバーしようとしている企業も少なくありません。とはいえ、製造業の現場においては品質が何よりも重要視されるため、必ずしも「多様な人材の活用」がプラスに働くわけではないのが実情です。異物混入を防ぎ、不良品を減すためのチェック体制を整えたり、目視検査の精度を高めるための指導環境を整えたりするためには、きめ細かいコミュニケーションが欠かせません。

特に中小企業の場合、簡単に人手不足を解消することはできないため、工場現場における「多様な人材の活用」という手段は、必ずしも有効とはいえないのです。そのような背景もあり、従業員一人ひとりの負担が増加してしまっている企業も少なくありません。しかし、従業員の負担が増加してしまえば、当然ミスが生まれる可能性も高まってしまいます。そして、そのミスが生じることで業務に遅れが出てしまうという、悪循環に陥ってしまうケースが多いのです。

こういった工場現場における課題を解決すべく、最近ではAIを活用する企業が多くなってきています。AI技術は、不良品の発生や異物混入を防ぐ上で、特に効果的です。これまでは、経験を積んだ熟練工が目視でチェックを行うのが一般的でした。しかし、どれだけ経験豊富な熟練工であっても、すべての異常を正確にチェックするのは難しいでしょう。

その点、AIを活用すれば、膨大なデータを学習させることによって、小さな異常であっても確実に検知できるようになるのです。

では、工場内に画像認識AIを導入した場合、どのようなメリットが得られるのでしょうか。また、デメリットが生じることはあるのでしょうか。ここからは、そのメリット・デメリットについて詳しくご紹介していきます。

先ほどもご紹介したように、目視による外観検査では、必ずしも不良品であることを見抜いたり、異物混入を発見したりできるとは限りません。また、人間の場合、体調やモチベーションによって作業品質に差が生じることも多いため、作業の質を一定に保てないというデメリットもあるのです。

その点、画像認識AIを活用すれば、常に一定以上のパフォーマンスを安定して発揮することができます。そのため、人間による目視のように、チェック漏れが生じてしまう心配もありません。むしろ、学習データを蓄積させるごとに、検査の精度は向上していくため、人間よりも遥かに高いパフォーマンスを実現できるでしょう。

手作業で製造される商品の場合、製造品の品質を安定することができなくなってしまうケースも少なくありません。こうした品質の一貫性は、工場において極めて重要な課題といえるでしょう。もちろん、人の手で製造する場合でも、労力や経験の積み重ねによって一貫性を保てるようになります。しかし、近年は人手不足が深刻化していることもあり、作業員の人的作業に頼るという方法は現実的ではなくなりました。

そこで、多くの企業に活用され始めているのが、AI技術による外観検査です。AI技術を活用すれば、これまで人の手で行われていた検査業務も自動化できるようになります。また、その検査の精度に関しても、学習データを蓄積させることで、高められるようになるわけです。人間のように、疲労によってパフォーマンスが低下してしまうことがない点も、大きなメリットといえるでしょう。

工場現場にAIを導入する場合、圧倒的に得られるメリットのほうが多くなることが予想されますが、必ずしもメリットばかりというわけでもありません。考えられるデメリットの一つとして挙げられるのは、責任の所在が分からないという点です。

AIを導入した場合、さまざまな業務の自動化を実現できるようになりますが、仮にAI搭載型のロボットが事故を起こした場合、その責任の所在はどのようになるのでしょうか。こういったケースにおける責任の所在は、法律で定められているわけでもないため、AIを導入する前にリスクとして把握しておく必要があるでしょう。

タイヤ大手のブリヂストンでは、日産2万本のタイヤをAIが生産する取り組みを始めています。

同社の彦根工場(滋賀県)では、ICT(情報通信技術)やAIを活用した新たな生産システム「EXAMATION(エクサメーション)」を導入し、乗用車用タイヤを中心に日産5万3,000本のタイヤを製造しています。

AIを活用した新たな生産システム「EXAMATION」は、タイヤの品質の決め手となる成形工程を完全自動化できるシステムで、ブリヂストンのタイヤ成形技術のノウハウを詰め込んだシステムです。

タイヤは、ゴムや鉄から5つのパーツを作り出し、それぞれを組み合わせて完成します。

この部材の組み合わせを担うのが成形工程です。

温度によって伸び縮みする性質を持つゴムは、生産条件によって伸縮し硬度も異なるため、品質を維持することも決して簡単ではありません。

従来、ゴムの品質管理は人の目で行っており、最適な位置で貼り付けるために常に1人の作業員がつききりで、2つの機械を行ったり来たりしながら生産しています。

数多くの工程をひとりでこなさなくてはならないため大量の人員が必要で、しかも全ての部材が成形工程に集まることから、生産のボトルネックになりやすいことが課題になっていました。

その点、AIを活用した新たな生産システム「EXAMATION」であれば、既存の生産工程をそのまま置き換えつつ、成形工程を全自動化することができます。成形工程や品質管理は、ビッグデータをもとにした知見により組み立てられたアルゴリズムが制御しているからです。

ブリヂストンによると、「EXAMATION」を導入したことによって生産量は2倍、品質は15%の向上が認められ、従業員教育に必要な時間も3分の1になったといいます。

今後も導入範囲を拡大し、2020年までに全体生産量の3~4割を「EXAMATION」が担う計画を立てているそうです。

自動車メーカーのアウディでは、AIを活用することで工場内の量産体制を整えているそうです。ここで活用されているのは機械学習で、プレス加工を行う際に発生する金属板の割れ目や傷などを自動で認識することができるというものです。

これまでは目視でチェックを行う必要があったため、手間がかかるだけでなく人件費も発生するため、決して効率的とはいえませんでした。しかし、AIを活用することで、人件費の削減はもちろんのこと、より性格かつスピーディーにチェックを行えるようになったのです。そのため、今後はより多くの業務にAIが導入される予定だといいます。

また、近年は自動車がより複雑で自由なデザインになってきており、必然的に求められる品質基準も高まりつつあるそうです。そのため、アウディではプレス工場において加工された部品すべてをその場で検査するようにしています。

当然、その場ですべての部品を検査するためには手間がかかるわけですが、機械学習を活用することによって、それらの業務を大幅に効率化し、生産性向上につなげられるようになったそうです。

食品メーカー大手キユーピーでは、「1日100万個以上のポテトをさばく検査ロボット」を導入したことで話題を集めています。

同社では、離乳食の材料として1日100万個以上のダイス型(角切り)ポテトを利用しています。ただ、中には茶色く変色したポテトが混じっていることもあるそうです。変色しているだけで食べても人体には問題のない品質のものですが、離乳食という商品の性質上、少しでも購入者の不安を取り除かなければなりません。また、その他にもポテトの品質は必ずしも均一ではなく、また品種も数多くあるため、原料の検査作業はなかなか機械化できない分野でした。これまでは、目視による検査員への負担も大きかったといいます。

そこで同社では、マシーンラーニングを活用したAIによる検査プログラムを製造工程に導入。当初は「不良品を見つけ出す」というフローで取り組んだところうまくいかなかったため、発想を逆転させて、マシンに良品のダイズポテトの画像を学習させて「良品を見つけ出す」というフローに変更したところ、不良品の識別に成功したのです。

人間による目視では疲労の蓄積によって検査効率が下がっていきますが、機械ならそういったことはありません。実質的に検査速度を2倍に向上させることが可能だといい、同社では今後、離乳食の製造ラインだけでなく、ポテトサラダの製造工程にも同様のマシンを導入する計画です。

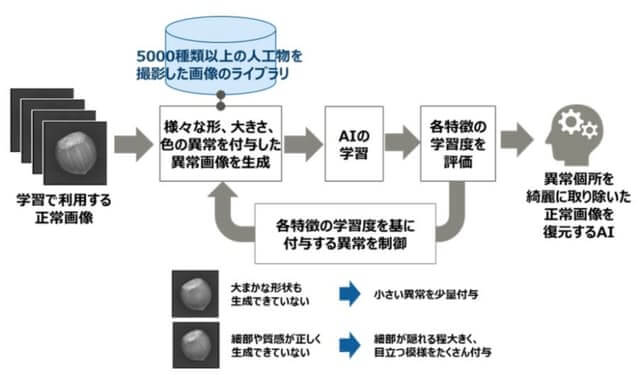

富士通研究所では、工場内の製造ラインを流れていく製品の外観に、異常があるかどうかを検出できるAIモデルの開発・提供を行っています。このAIモデルでは、ユーザーが事前に「異常を含んだ画像データ」を用意する必要がありません。本来であれば、検出性能を高めるために定期的な学習を行う必要があるのですが、このAIモデルでは再学習も自動で行われます。

富士通研究所が開発したモデルを、電子関連機器の製造工場である「富士通インターコネクトテクノロジーズ」の長野工場で検証したところ、プリント基板の検査工数を25%も削減することに成功したそうです。

このAIモデルは、まずキズ等の異常がついていない正常な画像をもとに、色や形、大きさといった異常(欠陥)を付加した画像を自動生成していきます。次に、その画像を学習し、入力画像から元の正常画像を復元するための能力を高めていくという仕組みです。これにより、「入力画像」と「入力画像をもとに生成された正常な画像」から異常を検出していきます。

なお、このAIモデルでは、一つずつ色味や毛並みが異なるカーペット、一つずつ配線の形状が異なるプリント基板といった「正常な外観に個体差がある製品の異常検知を行うモデル」の性能を測定するための「AUROC」という指標において、98%という精度を達成したそうです。

少子高齢化で国内の労働力人口が不足し、熟練した作業員が減少する中で、製造業はAIやICTといった技術革新によって労働力を代替する必要に迫られています。

とくに、中国など新興国の追い上げは激しく、海外拠点の人件費も高騰しており、単純に海外へ生産移転すれば低コストで製品が製造できるという時代ではなくなっています。また、海外移転による技術の流出も、ものづくり企業の脅威です。

製造業は今後、AIやICTを導入した「スマート工場」で生産コストの低下と品質向上を図り、グローバルレベルでの競争に打ち勝っていく必要があるでしょう。

業務の課題解決に繋がる最新DX・情報をお届けいたします。

メールマガジンの配信をご希望の方は、下記フォームよりご登録ください。登録無料です。

AI製品・ソリューションの掲載を

希望される企業様はこちら