生成AI

最終更新日:2024/03/06

サプライチェーンとは?成功事例を紹介

サプライチェーンとは?成功事例を紹介

サプライチェーンが複雑化する一方で、消費者ニーズや製品バリエーションは多様化し、企業には市場の変化に柔軟に対応するための対応力が求められています。サプライチェーンが直面しているさまざまなリスクに対応するためには、サプライチェーンマネジメントを導入し、各工程を俯瞰しながら全体の最適化を図ることが大切です。

本記事では、サプライチェーンの基礎知識や、サプライチェーンマネジメントの具体的な手法について解説します。

DXについて詳しく知りたい方は以下の記事もご覧ください。

DXとは?意味・定義や必要とされる背景、AI活用事例などを徹底解説

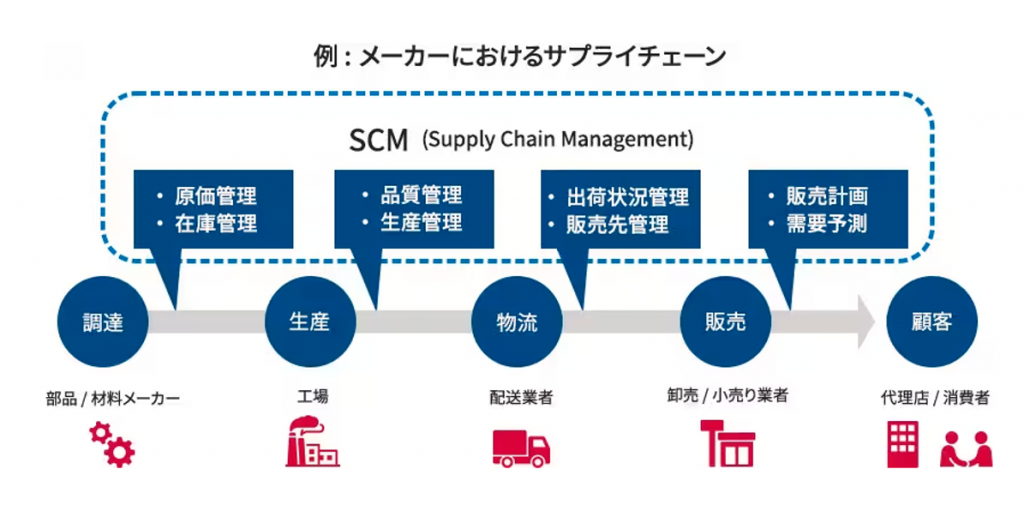

サプライチェーンとは、企業や組織が商品やサービスを生産して、顧客に届けるまでの一連の流れを意味する言葉です。具体的には、原材料の調達・製造・配送・流通などの各プロセスが含まれており、これらは1つの鎖のように連なっています。これらのプロセスがそれぞれ他のプロセスにも影響を与えることから、サプライチェーンは日本語で「供給連鎖」と呼ばれることもあります。

たとえば、ある商品を考案して顧客に届けるまでの過程には、実にさまざまな過程があります。商品を生産するための原材料や部品を調達し、それらの原材料を活用して商品を生産し、物流に載せた後、店舗やオンラインストアなどを通じて販売・配送しなければなりません。

近年では、商品が供給されるまでの間に複数社が関わるケースもめずらしくなく、サプライチェーンの効率化が求められています。

サプライチェーンの具体例として、スマートフォンの製造過程について考えてみましょう。1台のスマートフォンを製造して顧客の手元に届けるまでには、さまざまな工程が必要になります。

まずはスマートフォンを製造するための素材となる液晶パネルや半導体、金属フレームなど、必要な部材を調達し、それらの部材を加工して工場でスマートフォンのパーツを製造します。その後、製造済みのパーツを活用してスマートフォンを完成させ、小売店や倉庫に届けるための配送業務を行うのが通常の流れです。

小売店や倉庫に届けられたスマートフォンは、実店舗やオンライン上で販売され、注文があり次第、必要に応じて倉庫から発送されたり、店員から手渡されたりします。このように、顧客にスマートフォンが届くまでの一連の流れを「サプライチェーン」と呼んでいます。

商品を製造する自社だけでなく、部材の調達先となる企業や商品を販売する小売店、配送業務を担う運送会社など、さまざまな企業や組織がサプライチェーンに関わっていることが見て取れます。

サプライチェーンとバリューチェーンの違いは、「焦点をどの部分に当てているか」にあります。サプライチェーンは、メーカーが提供する商品やサービスがさまざまな流通経路を通り、顧客の手に渡るまでの活動全般を指しています。原材料の調達や商品の製造・流通、店舗やオンラインストアでの販売など、供給に関わる一連の業務が含まれます。

一方のバリューチェーンは、サプライチェーンを「自社の価値を最大化するための活動」と捉える点が特徴的です。前述のように、サプライチェーンには原材料の調達や商品の製造・販売など、さまざまな業務が存在します。これらの各業務は、それぞれが異なる価値を創出しており、各業務の価値を最大化することで、企業活動全体の価値も向上します。

サプライチェーンは単に「商品やサービスが供給されるまでの流れ」に着目しており、バリューチェーンは「サプライチェーンの各業務の価値を最大化すること」に焦点を置いています。

バリューチェーンとは、企業が原材料から製品を完成させるまでの各ステップに価値を付加して顧客に提供するプロセスを指します。サプライチェーンとの違いは「焦点をどの部分に当てているか」にあります。つまり、原材料の調達・製造・配送の一連の流れを包括的に管理しているサプライチェーンに対し、バリューチェーンは各業務の価値を最大化すること」に焦点を置いているのです。

サプライチェーンとバリューチェーンの違いを一覧にまとめると、次のとおりになります。

| 定義 | 管理する範囲 | |

| サプライチェーン | 製品を作成し、それを消費者に届けるための全体的なプロセスを管理する | 原材料の調達、製品の製造、顧客への配送など |

| バリューチェーン | 企業が競争に優位に立つために、サプライチェーンを通じて 製品やサービスの価値を向上させる方法 |

受入れ物流・運用・出荷物流・マーケティングと販売など |

このように、サプラーチェーンとバリューチェーンは、それぞれ異なる方向から、魅力のある企業を創り出し顧客満足度向上に努め、企業全体の利益をアップさせることを目標としています。

サプライチェーンの具体例として、スマートフォンの製造過程について考えてみましょう。1台のスマートフォンを製造して顧客の手元に届けるまでには、さまざまな工程が必要になります。

まずはスマートフォンを製造するための素材となる液晶パネルや半導体、金属フレームなど、必要な部材を調達し、それらの部材を加工して工場でスマートフォンのパーツを製造します。その後、製造済みのパーツを活用してスマートフォンを完成させ、小売店や倉庫に届けるための配送業務を行うのが通常の流れです。

小売店や倉庫に届けられたスマートフォンは、実店舗やオンライン上で販売され、注文があり次第、必要に応じて倉庫から発送されたり、店員から手渡されたりします。このように、顧客にスマートフォンが届くまでの一連の流れを「サプライチェーン」と呼んでいます。

商品を製造する自社だけでなく、部材の調達先となる企業や商品を販売する小売店、配送業務を担う運送会社など、さまざまな企業や組織がサプライチェーンに関わっていることが見て取れます。

サプライチェーンマネジメント(SCM/Supply Chain Management)とは、サプライチェーン全体を俯瞰的に管理し、最適化するためのマネジメント手法です。サプライチェーンマネジメントの考え方が定義されたのは2000年頃のことで、アメリカのコンサルティング会社Booz Allen Hamilton lnc.のK.R.オリバー氏とM.D.ウェバー氏によって提唱されました。

サプライチェーンマネジメントを取り入れて、原材料の調達から製造、流通、配送、販売などの各業務を最適化することにより、コスト削減や業務効率化を図ります。

ロジスティクスとは、商品やサービスが適切な形で届くように、輸送や保管などの配送に関する一連の流れを計画・実施・制御するプロセスを指します。つまり、サプライチェーンにおける商品やサービスの移動や保管に重点を置いて管理するのがロジスティックです。

サプライチェーンとロジスティクスの違いをわかりやすく一覧にすると、次のようになります。

| 定義 | 管理する範囲 | |

| サプライチェーン | 商品やサービスが生産から消費者に届くまでの一連の流れを管理する | 材料の調達フェーズから販売フェーズまでを包括的に管理する |

| ロジスティクス | 商品やサービスが販売先へ適切な形で届くように 輸送や保管などの一連の流れを管理する |

サプライチェーンの一部であり、商品の運搬や保管に関するフェーズを広範囲に管理する |

このように、ロジスティクスはサプライチェーンの一部であり、サプライチェーンという大きな仕組みの中に含まれています。

昨今、サプライチェーンは市場の細分化や製品の多様化によって複雑化しており、リスクマネジメントの難しさから過剰在庫や欠品が発生しやすい状況下にあります。

また、経営資源が最適化されていない企業も多く、SDGsやESGが注目されていることから「環境に配慮した企業経営」が求められていることも、サプライチェーンリスクのひとつです。さらには、グローバル化が進んでいる背景もあり、自然災害や海外情勢の影響を受けやすくなっている点も押さえておきたいポイントです。

市場ニーズの多様化に合わせて多くの製品バリエーションを生み出すことで、サプライチェーンが複雑化している現状があります。

近年は顧客のニーズが多様化しており、企業は多様化したニーズを満たすために他社との差別化を図り、付加価値を充実させたさまざまなバリエーションの製品を提供しています。しかし、多種多様なバリエーションの製品を提供するためには、必要とする部品の種類が増え、製造工程が複雑化し、倉庫や販売における商品管理の手間も増えることを受け入れなければなりません。

サプライチェーンが複雑化すると、顧客のもとに商品が届くまでの各工程も複雑化し、人件費をはじめとしたコストが膨らみやすくなったり、リードタイムの長期化を招いたりするリスクが高まります。

サプライチェーンが複雑化することによって、過剰在庫や欠品が頻繁に発生しやすい状況が生まれています。提供する商品のバリエーションを多様化させることで、それぞれのバリエーションがどの程度売れるのかを見極めて、個別に生産数を調整する必要が生じます。

しかし、全てのバリエーションについて適切な生産数を見極めることは難しいです。あるバリエーションの商品は作りすぎによって過剰在庫を招き、別のバリエーションの商品は想定よりも売れ行きが好調で、欠品を起こしてしまうなどの事態が起こりやすくなります。

このような状況が起これば、過剰在庫による廃棄リスクが上昇するだけでなく、欠品による販売機会の損失も頻繁に起こり、コスト増加や売上低下につながります。

サプライチェーンの複雑化は、各工程の経営資源が最適化されにくく、また最適化も難しいという課題を招いています。

経営資源とは、人的資源や経営資金、会社が所有するモノ、情報、経営判断に要する時間、自社のノウハウなど、企業が所有するあらゆる要素のことです。サプライチェーンは多種多様な工程があり、サプライチェーン最適化のために各工程にどの程度のリソースを割り当てれば良いのかを見極めることは、工程が複雑化するほど難しくなります。

特に、近年では自社以外にも複数の取引企業がサプライチェーンに関わっているケースが多く、全ての工程に最適な経営資源を配分する難易度はさらに上昇しているといえます。

環境問題が世界的に議論される中で、国内企業においても、環境に配慮した経営を求められる動きが活発化してきています。SDGsなどの考え方が注目され始めている昨今では、「環境に配慮している企業の商品を購入したい」と希望する顧客も増えてきており、経営者は自社の利益を追い求めるだけでなく、環境問題にアプローチしていることを示す必要に迫られているのです。

最近では、二酸化炭素の排出量ゼロを目標とする「カーボンニュートラル」を達成するために、経済産業省主導でGX(グリーントランスフォーメーション)の推進が推奨されています。「良い商品を作る」だけでなく、「環境に配慮しながら良い商品を作る」ことが求められているのです。

企業のグローバル化が進んでいる状況下において、自然災害や海外情勢の影響を受けやすくなっている点も、サプライチェーンの課題のひとつです。近年では生産拠点を海外に置く企業も多く、現地の政変やその他の要因などで部品の調達が難しくなったり、生産工程に多大な悪影響を及ぼしたりする可能性は否定できません。

また、地球の環境変化から自然災害の規模も拡大しており、世界各地で地震や大雨、台風、洪水などの影響による生産遅延が起こるリスクは上昇しています。

世界のさまざまな企業や地域と提携して商品を生産することには、コスト圧縮や業務効率化の面でメリットもありますが、一方で不慮のトラブルに巻き込まれやすくなるというリスクも抱えています。

サプライチェーンマネジメントを導入することで、在庫管理の適正化や人的リソースの最適化、リードタイムの短縮など、製造上のさまざまな課題を解決できます。業務効率化につながるため、人件費の圧縮や労働時間の短縮にもつながります。

また、コスト圧縮に伴うキャッシュフローの改善や、欠品の改善による機会損失の減少、企業のイメージアップにも役立ちます。ここでは、サプライチェーンマネジメントを導入するメリットを6つの観点から紹介します。

サプライチェーンマネジメントの導入によって、自社の生産状況や在庫状況を適切に把握し、在庫管理の適正化を実現しやすくなります。

前述のように、昨今はニーズの多様化や市場の細分化によって製品バリエーションが複雑になっている現場も多く、「どの商品をどれだけ生産すべきか」を見極め切れていないケースが少なくありません。そのため、在庫が残っている状態で追加生産してしまったり、売上が好調であるにもかかわらず生産数が少なかったりして、過剰在庫や欠品が発生する状況を招きます。

サプライチェーンマネジメントを導入して、生産・販売・在庫管理を総合的に俯瞰することで、適正な在庫数や生産数を見極められます。

サプライチェーンマネジメントの導入は、人的リソースの最適化にもつながります。

サプライチェーンが複雑化する現状では、リソースの配分が難しく、本来は不必要な部門に人員が偏って配置されていたり、人手が慢性的に不足している部門があったりするケースがよく見られます。サプライチェーンマネジメントによって企業全体のリソース配分を見直し、各工程のリソース配置を最適化することで、サプライチェーン全体の流れを円滑にする効果も期待できます。

人的リソースを最適化できれば、人手不足が解消されて従業員の負担が軽減し、従業員の満足度向上も実現できます。各工程の利益率改善を促し、企業全体の利益率向上やDX(デジタルトランスフォーメーション)の推進にもつながります。

サプライチェーンマネジメントによるサプライチェーン全体の最適化は、リードタイムの短縮にも貢献します。

リードタイムが長期化する原因は、原材料調達に時間がかかる、製造工程が最適化されていない、流通経路に問題がある、配送の流れがスムーズではない、などさまざまです。自社のサプライチェーンにおいてリードタイムが長期化している原因を明らかにすることで、改善策を打ち出し、リードタイムの短縮につなげられます。

顧客のもとに商品が届くまでの時間を短縮できれば、自社への信頼が高まり、顧客満足度も向上します。品質の良い商品を少しでも早く届けるためには、サプライチェーンマネジメントによる各工程の見直しが欠かせません。

サプライチェーンマネジメントによってサプライチェーンの最適化を達成できれば、リソースが適正に配分されて人件費を圧縮でき、生産コストの削減にもつながります。また、配送ルートの最適化による燃料費の削減や販売の効率化なども、コスト削減を達成するためのポイントのひとつです。

サプライチェーンの最適化を図り、各工程のコストを削減することで、キャッシュフローの改善も実現可能です。販売数や売上は十分でも、サプライチェーンの運用が不十分なために思ったよりも利益率が低い場合や、コスト削減がなかなか上手くいかずに悩んでいる場合は、サプライチェーンマネジメントを導入して、各工程のコスト管理を見直してみることが大切です。

サプライチェーンには複数の企業が関わっており、企業内や企業間が連携して円滑なコミュニケーションを取ることで、意思決定をスムーズに進められます。素早い意思決定を行える環境を整えられれば、変化の激しい市場において柔軟な対応が可能になり、ビジネスの機会損失を防止できます。

各企業の意思決定が遅れると、新商品を市場に投入した頃には既に陳腐化が始まっていて十分な利益が得られなかったり、顧客の要望に対応するまでの期間が長期化して信頼低下を招いたりするリスクがあるため、コミュニケーションを密に取るための施策は重要です。

グローバル化やインターネットの普及によって市場が変化するスピードはますます早まっているため、変化に対応しやすい環境づくりを行う必要があります。

サプライチェーンリスクが発生すると、企業にとって深刻なイメージダウンが生じるおそれがあります。例えば頻繁に欠品が発生する企業は、「いつ見ても買いたい商品を買えない」と顧客に判断され、やがて商品を購入しようと思う意思すら失ってしまう可能性があります。

また、配送遅延が常態化しているなどの問題を抱えている企業は顧客からの信頼を失い、場合によっては悪い口コミが広まって、潜在顧客から敬遠される可能性もあります。

このようなイメージダウンを防ぐためには、サプライチェーンマネジメントを導入して商品を顧客に届けるまでの各工程を十分に監視・最適化し、リスクが生じにくいサプライチェーンを構築する必要があります。

サプライチェーンマネジメントを導入するにあたって生じるデメリットは、「導入コストがかかる」「ビジネスチャンスの損失リスクが高まる」の2点です。

サプライチェーンマネジメントの導入には、サプライチェーンの関連企業全体が協力して各工程化の最適化を行わなければなりません。そのためには、大規模なITシステムの導入・改修が必要になったり、システムの保守・運用費用がかかったりします。システムの導入コストと維持コストは、事前に想定しておくことが重要です。

たとえば、サプライチェーンマネジメントシステムを導入しようとすると、初期費用は40万円以上・月額使用料も1ユーザーにつき数万円程度のコストがかかります。そのため、システムを導入してどれだけの費用対効果が見込まれるかについても、把握しておくべきです。

近年では、サプライチェーンマネジメントシステムもクラウド型が多く提供されています。クラウド型の場合は、初期費用や運用コスト、メンテナンスなどの負担も軽減できる可能性があります。サプライチェーンマネジメントの導入を検討している場合は、複数の会社を比較して、目的と予算に合ったものを選ぶとことをおすすめします。

サプライチェーンマネジメントによる業務効率化はメリットでもありますが、効率化にこだわりすぎると市場の顧客に目が向きにくくなり、新たなビジネスチャンスを逃すおそれもあります。多くの顧客にリーチするための視野を忘れず、かつ業務効率化も両立する俯瞰的な視点が必要です。

サプライチェーンマネジメントの導入を検討している場合は、他社の成功事例を参考にすると最適なアイディアが生まれやすくなります。ここでは、需要予測AIの導入と配送ルート最適化サービスの導入の2つの成功事例を紹介します。

需要予測AIの導入によって、食品業界の予測精度向上を図ったり、製造業における発注量の調節を行ったりする成功例が挙げられます。

近年の食品業界では、食品ロスを防止するための取り組みが重視されています。この流れに伴い、需要予測AIを導入することで最適な生産数を把握して「作りすぎ」を防ぎ、食品ロスを削減に成功している事例があります。

また、サプライチェーンに関連する企業や組織が需要予測AIの情報を共有し、発注量の最適化を図る事例では、過剰在庫の抑制を実現しています。必要な量を必要なタイミングで生産できるため、需要予測AIは各工程を最適化するサプライチェーンマネジメントと非常に相性の良い仕組みであるといえます。

AIを活用した配送ルートの最適化サービスを導入し、サプライチェーンマネジメントを成功させた事例もあります。

配送ルートの最適化サービスを利用すると、出発地と行き先を入力するだけでAIが最適なルートを算出し、ドライバーに指示を出すことが可能です。従来のように人間が最適なルート計算を行って指示出しをする必要がなくなり、配送ルートの指示を自動化できるため、サプライチェーンマネジメントの実現に重宝します。

利用するサービスによっては、車両の稼働時間や配送する荷物の重さ、顧客の配送している時間、エリアや時間別の走行速度など、副次的な要因も考慮して配送ルートを指示してくれるものもあります。

顧客ニーズの細分化や製品バリエーションの多様化により、サプライチェーンも複雑さを増してきています。市場が目まぐるしく移り変わる中で、サプライチェーンに参画する企業の意思決定を速めて、変化に柔軟に対応する環境を整えることは重要です。

各工程を最適化し、コスト削減や業務効率化を達成するためには、サプライチェーンマネジメントの導入が効果的です。

サプライチェーンマネジメントを推進する際は、各工程の業務を自動化できるAIソリューションの導入が高い効果を発揮します。下記URLでは配送ルート最適化ソリューションと需要予測AIソリューションの提供企業を紹介していますので、興味をお持ちの方はぜひ資料をご請求ください。

またAIについて詳しく知りたい方は以下の記事もご覧ください。

AI・人工知能とは?定義・歴史・種類・仕組みから事例まで徹底解説

業務の課題解決に繋がる最新DX・情報をお届けいたします。

メールマガジンの配信をご希望の方は、下記フォームよりご登録ください。登録無料です。

AI製品・ソリューションの掲載を

希望される企業様はこちら