生成AI

最終更新日:2024/06/19

非破壊検査とは?

非破壊検査とは?

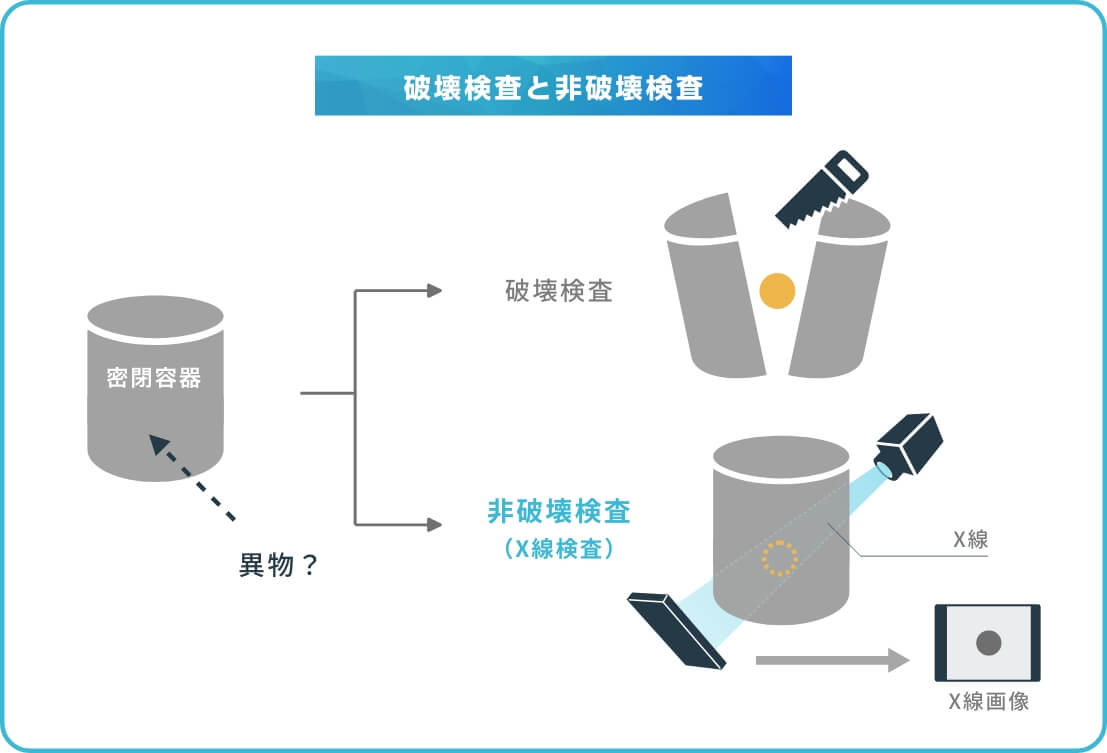

従来の検査技術では、完成済みの製品の欠陥を検出するためには、製品に傷を付けたり壊したりして内部を確かめる「破壊検査」を行う必要がありました。しかし、現在では超音波や放射線などの技術を駆使して、製品を壊さずに欠陥を検出できる「非破壊検査」が行えるようになってきています。

非破壊検査にはさまざまな種類があるため、製品の素材や特徴、性質に合わせて適切な種類を選ぶ必要がありますが、製品を壊す必要がなくなるため、製品ロスを抑えられます。また、機械による自動化でヒューマンエラーを削減し、検査品質を一定に維持できるなど、多くのメリットがあります。

そこで今回は、非破壊検査の種類や特徴、AI技術の具体的な活用事例などについて詳しく解説します。

AIソリューションについて詳しく知りたい方は以下の記事もご覧ください。

AIソリューションの種類と事例を一覧に比較・紹介!

非破壊検査とは、検査対象に傷を付けない状態で検査を可能にする技術のことです。「非破壊試験」と呼ばれることもあります。

建造物や鉄道、橋といった大規模なモノをはじめとして、家電や自動車などの比較的小型のモノまで、非破壊検査の技術はさまざまな対象物に活用できます。

非破壊検査に利用するのは主に放射線や超音波などで、照射した放射線や超音波に対する反応を調べることにより、検査対象物を壊さずに内部を検査できる仕組みです。

非破壊検査を行うことで、対象物が劣化していないかどうかをチェックできます。橋や建造物などの検査対象物においては、劣化の兆候が見られれば早急に保全のための対策を取り、事故やトラブルの防止につなげられます。

一方、製造業における非破壊検査は、主に製品の品質をチェックしたり、寿命を評価したりする目的で行われるのが一般的です。非破壊検査を活用することで、製品を傷つけずに不具合の調査や製品の信頼性維持が可能になるため、完成品を損なわずに全数検査を実現できます。

前述の非破壊検査の検査方法をさらに詳しく紐解いていくと、下記の3種類に分けられます。

放射線による検査では、製品内部に付いた傷の検出や厚さ測定のほか、食品に異物が混入していないかどうかなどを調査できます。超音波による試験も放射線と同様に内部の傷の検査や厚さの測定に使われますが、扱いが容易で安全性も高いため、広く普及しているのが特徴です。

電流による検査は、製品表面についた傷の検出や、材料の特定、膜厚測定などに活用されます。前処理や後処理を必要としない性質から、自動検査にも用いられている技術です。磁束による検査も製品表面や表面直下の傷を検出できますが、磁性体のみに適用されるのが特徴的です。

工業用の内視鏡を活用した目視検査は、人間が肉眼で目視検査を行えない場合に、傷の有無や異常を検知する目的で行われます。

| 検査手法の種類 | 特徴 |

| 超音波探傷試験/UT | 製品内部の傷検査や、製品の厚さ測定に使用する。取り扱いが比較的簡単で、安全性が高いため、普遍的に活用されている検査手法のひとつ。 |

| 放射線透過試験(X線透過試験)/RT | 製品内部の傷検査や、製品の厚さ測定、食品の異物検査などに使用する。製品内部の傷の調査以外に、どのような形状をしているかも把握できる。 |

| 渦流探傷試験/ET | 製品表面に付いた傷検査や、材料の特定、膜厚測定などに使用する。後述の浸透探傷試験・磁粉探傷試験に見られるような前処理や後処理を必要としないことから、自動検査に利用できるのがメリット。 |

| 磁粉探傷試験/MT | 製品表面に付いた傷検査や、表面直下の傷を検出できる。磁性体にのみ適用でき、非磁性体は検査できない。通常、JIS-A型標準試験片が使用される。 |

| 浸透探傷試験/PT | 浸透液を使って製品表面に付いた傷を検出できる。金属に限らず、非金属でも適用が可能。※木材・スポンジなど、吸収性の素材には適用できない。 |

| 目視検査/VT | 目視で製品の傷や異常を検査する。直接目視することができない場所には、工業用内視鏡等が使用される。 |

非破壊検査のメリットとして、「検査のために製品ロスが生じないこと」が挙げられます。製品に傷を付けたり壊したりせずに検査できるため、完成品を損わない点がメリットです。また、一度出荷して消費者の手元に渡った製品になんらかのクレームが付いたとき、非破壊検査を行うことで、クレームを受けた当時の状態を維持したまま故障の原因を調査できます。

さらに、「目視検査より精度の高い検査が可能」というメリットもあります。目視によって製品の内部異常を検知するためには、異常部分を目視できる形に加工しなければなりません。そのため、高い加工技術と検査員の熟練したスキルが求められます。

しかし、非破壊検査であれば目視ではなく機械で内部を検査するため、手軽かつ一定の品質で異常を検知できます。

他にも、非破壊検査で得られたデータを蓄積して製造現場にフィードバックしたり、品質を低下させる原因になるプロセスを特定して改善したりできるというメリットもあります。

数多くのメリットがある非破壊検査ですが、一方でいくつかのデメリットもあります。特に大きなデメリットとしては、「適用できる物質や形が限定される」という点です。

非破壊検査は手法によって対応している検査対象が限られるため、場合によっては検査できない製品も出てきます。そのため、どの手法を使えば適切に検査を行えるのかを判断するための知識やスキルを身につける必要があります。

また、非破壊検査も万能な技術ではないため、欠陥を見つけられる精度は100%ではありません。内部データを調査した結果、期待どおりの結果を得られないケースもあるため、製品に傷を付けたり壊したりして内部を目視する「破壊検査」に比べると確実性が低い傾向にあります。

どのような場所に欠陥が発見されやすいのかを予備知識として持っていないと、検査データから欠陥を発見できない可能性もあるため注意が必要です。

他にも、超音波を活用した非破壊検査の場合は、検査対象の製品を水の中に浸さなければならないのはデメリットのひとつといえるでしょう。

近年では、AIを活用した非破壊検査サービスが数多く登場しています。AIを活用することで、従来よりも複雑で精度の高い非破壊検査が可能です。多くの企業が実際に現場に取り入れ始めており、一定の成果を上げています。

ここでは、AIを活用した非破壊検査サービスの具体事例のうち、「NRI、株式会社三井E&Sマシナリー」「キヤノンITソリューションズ株式会社」「キヤノンマーケティングジャパン株式会社」の3社の事例を紹介します。

NRIは、株式会社三井E&Sマシナリーと共同で、インフラ維持管理の課題解決を目的として下記の3つの欠陥をAIで自動抽出・解析するためのシステムを開発しました。

これらの欠陥を非破壊検査によって発見できる体制を整えることで、調査・点検の効率化をはかるとともに、深刻化する技術者不足へのアプローチを可能にしています。この自動抽出・解析AIシステムはクラウド基盤上に構築されており、非破壊検査で得られたデータはクラウドに蓄積されて自動的に解析されるため、データ分析の専門技術者の負荷軽減をはかれます。

自動解析技術によってデータ解析時間の短縮化と効率化を実現するとともに、技術者の解析スキルに依存しなくなるため、解析結果の偏りを減らして平準化し、データ品質を向上できるというメリットも期待できます。

NRIと株式会社三井E&Sマシナリーは2022年現在もシステムの展開を続けており、今後もこの技術を活用してビジネス拡大に向けたさまざまな活動を行っていく予定です。

キヤノンITソリューションズ株式会社では、2021年9月に非破壊検査に特化したAI検査プラットフォーム「Visual Insight Station」を開発しました。

近年、製造業の現場では外観検査を人間からAIに置き換える取り組みが活発化しています。しかし、検査対象の形状、素材、サイズ、欠陥が多種多様であることから、多くの現場ではクライアントの求めている認識精度基準を満たすのが難しいという課題を抱えていました。そこで同社はVisual Insight Stationを開発し、AIを搭載した高解像度カメラで撮像した物体表面の小さな欠陥検出や、CT装置で撮像した物体内部の欠陥検出の非破壊検査を自動化を可能にしました。

検査対象の特徴に合わせた撮影環境を整えて、その環境に合わせた専用のAIモデルを導入することで、外観検査の認識精度基準を高めているのが特徴です。また、システム導入後にクライアント自身がAIの追加学習やメンテナンス作業を行えるのも魅力のひとつです。

キヤノンマーケティングジャパン株式会社では、画像とAIを活用した画像ベースインフラ構造物点検サービス「インスペクション EYE for インフラ」を提供しています。

同社のサービスでは、効率化が難しいとされる橋梁やトンネルをはじめとした目視点検を、画像とAIによって代替可能にするインフラ点検機能を備えています。キヤノンが持つカメラ・レンズ群や独自の画像処理技術をフル活用し、点検対象の画像からひび割れなどの異常を検知するAI技術と掛け合わせることで、高い精度でインフラの欠陥を発見可能です。

これまでのような、検査対象のインフラに直接近づいて目視確認する点検方法では、検査の効率化が実現しにくいとされてきました。「インスペクション EYE for インフラ」を導入し、目視確認による点検を自動化することで、精度の高いインフラ安全管理を行うとともに、検査の大幅な効率化をはかれます。

同サービスは「撮影サービス」「画像処理サービス」「変状検知サービス」の3つのサービスを提供しており、用途に応じて必要なものを選べるのも魅力です。

非破壊検査を行うことで、従来の破壊検査のように製品を破壊する必要がなくなり、全数検査が可能になったり、検査員のオペレーションの負荷軽減がはかれたりするというメリットがあります。実際に多くの現場でAI技術を併用した非破壊検査ソリューションが導入されており、業務効率化や精度向上に貢献しています。

今後も多くの企業が非破壊検査ソリューションの活用を進め、現場ではAI技術の活用が進んでいくでしょう。サービス提供事業者も増えており、独自技術の向上を重ね続けています。

AIsmileyでは、外観検査や異常検知のサービス比較と企業一覧を紹介しています。AIサービスを活用した非破壊検査に興味がある方は、ぜひ下記ページもご参照ください。

AIについて詳しく知りたい方は以下の記事もご覧ください。

AI・人工知能とは?定義・歴史・種類・仕組みから事例まで徹底解説

業務の課題解決に繋がる最新DX・情報をお届けいたします。

メールマガジンの配信をご希望の方は、下記フォームよりご登録ください。登録無料です。

AI製品・ソリューションの掲載を

希望される企業様はこちら