生成AI

最終更新日:2024/04/10

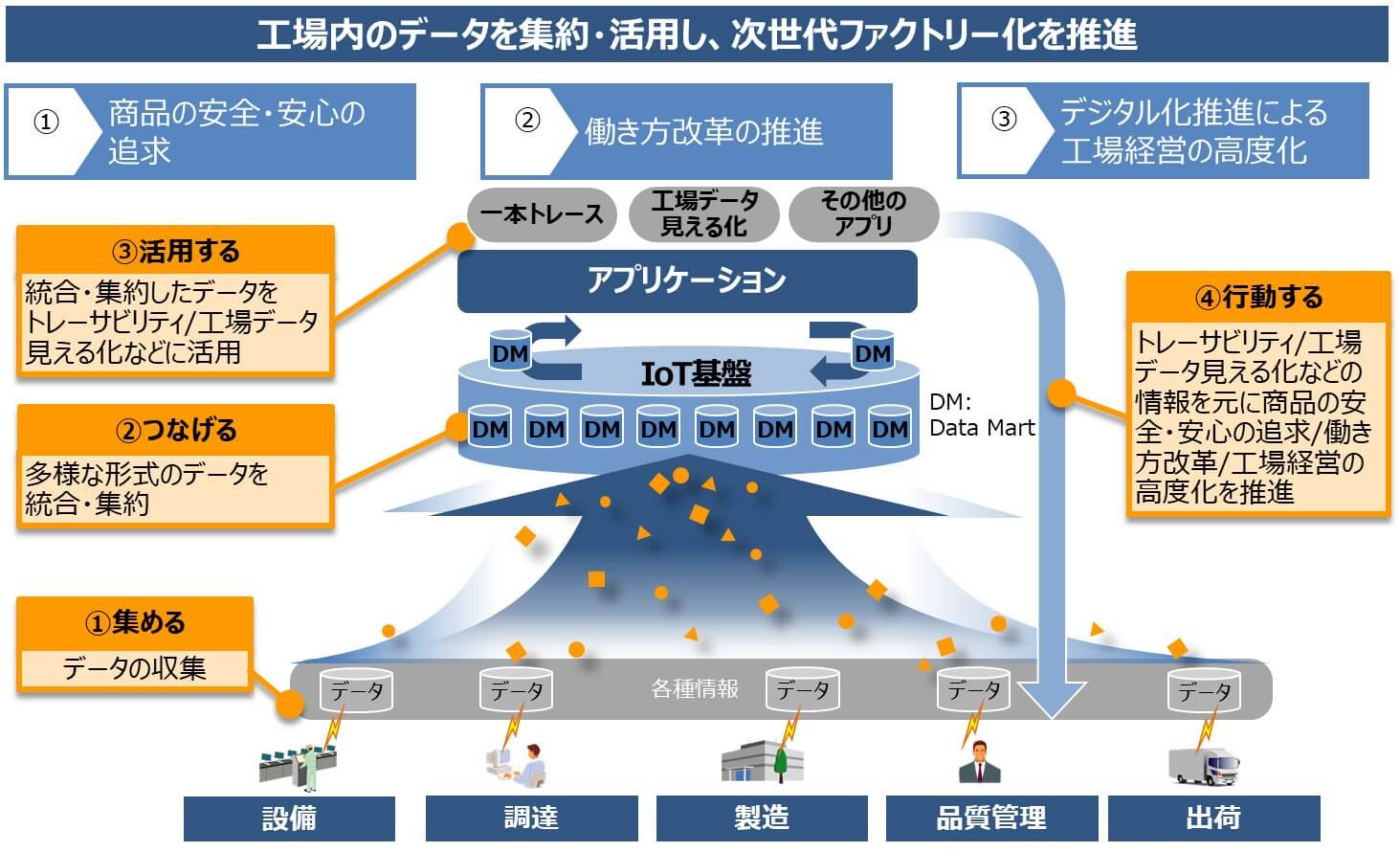

サントリー食品インターナショナル株式会社とサントリープロダクツ株式会社が、「サントリー天然水 北アルプス信濃の森工場」において、高度なトレーサビリティと工場経営・働き方のDXを実現するためのIoT基盤を構築し、活用を開始しました。

このAIニュースのポイント

1. 商品の安全・安心の追求

これまで、商品ごとの製造・検査履歴のトレースには、担当者が作業記録の中から関連する情報を収集して影響範囲の調査を行っていたことから、作業に時間と経験・ノウハウが必要でした。そこで今回、商品1本ごとに製造・検査履歴情報と品質情報を紐づけて統合管理する、高度なトレーサビリティシステムが搭載されました。

これにより、消費者から商品に関する問い合わせを受けた際、情報の照会および説明対応を迅速に行うことが可能になります。また、生産設備・機器に軽微なエラーが発生した際は、即座に製造・検査履歴をトレースして影響範囲を特定し、その設備を通過した商品の品質に問題がないかどうか迅速に確認を行うことができます。

蓄積したデータを分析することで、エラー原因究明を迅速に行うことができ、恒常的な品質改善につなげていくことも可能です。

これまでは、報告書作成や問い合わせ対応に必要なデータの収集・加工など、人手に頼ったルーチン業務が依然として多く残っていました。

そこで今回、工場内の生産設備・機器やITシステムからのデータを基に、必要な時に必要な情報を目的別にダッシュボード上で見える化・分析できるアプリケーションが搭載されました。これにより、従来人手に頼っていたデータ収集・加工のルーチン業務をデジタル化・自動化できることから、リモートワークの推進と業務効率の向上の両立を図ることが可能になります。

これまでは工程・ライン単位でデータを集約・利活用する個別最適に留まっていました。しかし今回、日立のLumadaソリューションを組み合わせたIoTにより、各ラインで毎分1000本の製造能力を持つ工場全体の生産設備・機器と各ITシステムからデータを収集・統合し、全体最適視点で活用することができます。

具体的には、高頻度で発生する生産データを「Hitachi Digital Supply Chain/IoT」を用いて高速かつ安定的に収集・伝送します。それらのデータをデータ統合・分析基盤「Hitachi IoT-Platform for industry」で統合し、生産の現場視点でのデータ分析や最適化に必要なデータの抽出・紐づけとアプリケーションでの利用を容易にさせます。

IoT基盤を活用して工場全体での見える化・デジタル化を推進することで、PDCAサイクルの迅速化や新たな気づきを与えるなど、工場経営のさらなる高度化が期待できます。

今後も、このプロジェクトで構築された次世代ファクトリーモデルを活用、評価し、その他の工場への展開が想定されています。

多くの企業がDX推進に注目する中、これからの新たな取り組みや発展の最新情報が楽しみですね。

出典:PR TIMES

業務の課題解決に繋がる最新DX・情報をお届けいたします。

メールマガジンの配信をご希望の方は、下記フォームよりご登録ください。登録無料です。

AI製品・ソリューションの掲載を

希望される企業様はこちら