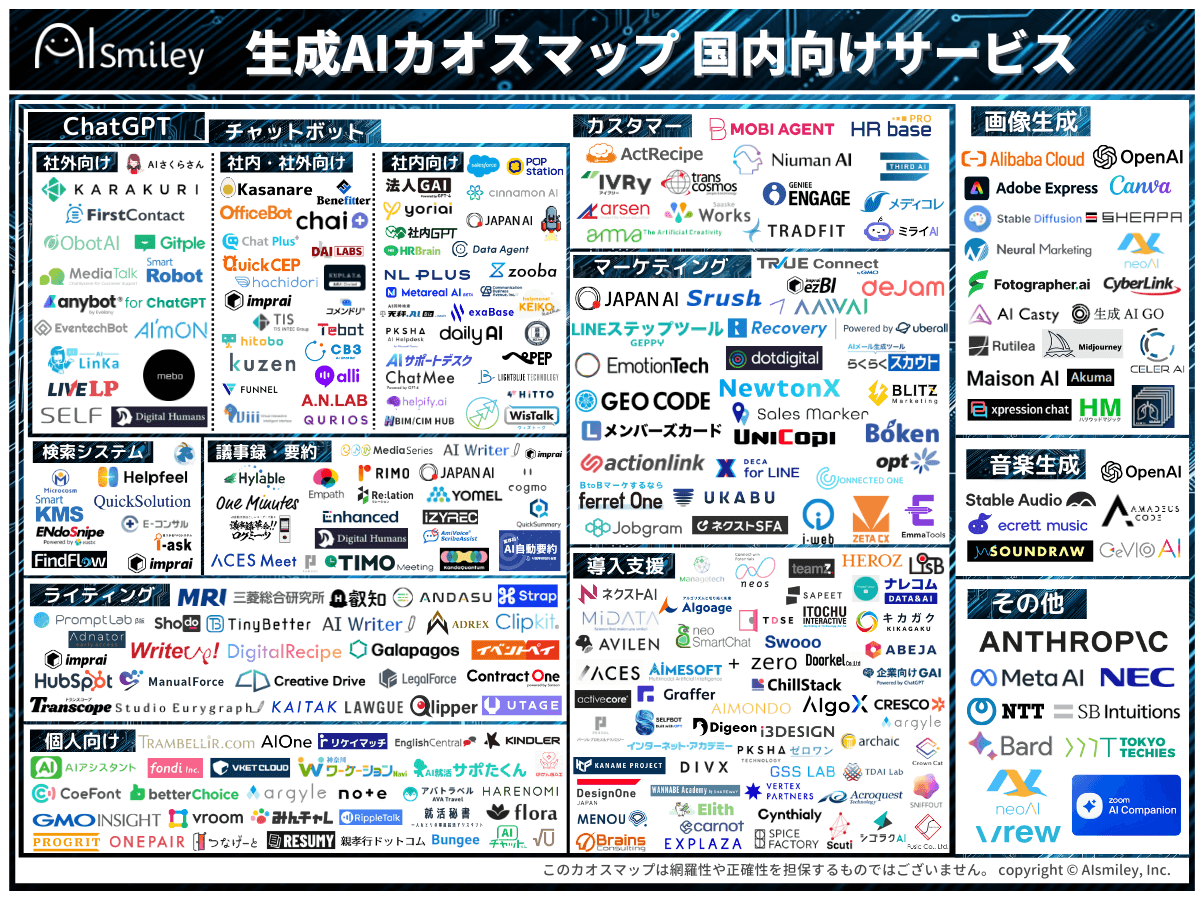

生成AI

最終更新日:2024/02/27

品質管理とは?

品質管理とは?

少子高齢化に伴い、今後は生産年齢人口がさらに減少していく可能性が高まっており、多くの企業にとって「業務効率化」や「生産性向上」などが課題となっている状況です。特に、製造業においては従業員の高齢化が加速しており、いち早く属人化から脱却しなければならない状況に追い込まれつつあります。

そのような中で、品質管理の精度を高めるためにAIを活用する企業が増加しており、生産性向上につなげるための方法として注目が集まっているのをご存知でしょうか。今回は、品質管理の精度を高めるAIの活用事例を詳しくご紹介していきますので、ぜひ参考にしてみてください。

画像認識の事例について詳しく知りたい方は以下の記事もご覧ください。

【最新】画像認識AIの導入活用事例10選!各業界企業の課題と導入効果まとめ

そもそも「品質管理」とは何かというと、商品やサービスを顧客に提供する前の段階で、一定の品質に実現できているか検査・検証し、保証することを指します。高い品質の商品・サービスを「いかに効率的に製造・構築できるか」といった観点でも非常に重要な作業です。

そんな品質管理は、さまざまな商品・サービスの製造現場において実施されていますが、その中でも品質に問題があったとき大きなトラブルに発展する可能性が高い「食品」「医療」「自動車」といった分野では必要不可欠な工程とされています。

これまで、品質管理は目視によって行われるのが一般的でした。装置を用いて行うことも可能でしたが、検査できる範囲がごく一部に限られていたためです。しかし、近年は技術が著しく発展したこともあり、人の目に頼らない効率的な品質管理が実現され始めています。

品質管理には、「工程管理」「品質検証」「品質改善」という3つの種類が存在します。それぞれにどのような特徴があるのか、詳しくみていきましょう。

工程管理とは、適切な手順で仕事が進められているかどうかを管理し、作業手順を標準化していく作業のことです。設備の管理だけが該当するわけではなく、教育や研修といった「人」の育成も工程管理に含まれます。

工程管理の具体的な業務内容として挙げられるのは、主に「作業手順の標準化」「品質管理・作業訓練」「設備の維持管理」「適切な工程を保つための管理」の4つです。

品質検証とは、完成した商品・サービスだけでなく、商品の生産に用いられた部品などの材料や生産工程を検査することで品質を保証する作業です。品質検証には、主に「製品品質の検査」「工程能力や管理状態の監視」という2つの種類が存在します。

製品品質の検査では、完成した商品・サービスを出荷する前の段階で、顧客に満足してもらえる品質を満たしているかどうかを検証します。また、取引先から購入した部品や原材料に問題がないかを受け入れ時に検査するのも製品品質の検査の一環です。

工程能力や管理状態の監視では、一定の品質で製品を生産していく工程として適切かどうか、監視します。肯定能力を数値化した「Cp(工程能力指数)」を算出し、基準以上の能力があるかどうかを客観的にチェックしていきます。

品質改善は、商品・サービスに不良品・不具合といった問題が発生したときに、原因を追及して再発防止策を立てる作業です。品質改善を実現するためには、不適合の再発防止・未然防止を行うのが一般的とされています。

品質管理には、どのような手法や考え方が存在するのでしょうか。ここからは、品質管理を成功させるためのポイントとして、具体的な手法や考え方をみていきましょう。

「PDCAサイクル」とは、計画(Plan)・実施(Do)・評価(Check)・改善(Action)という4つのプロセスの頭文字をとった品質管理の一手法です。PDCAサイクルでは、それぞれの段階において以下のような作業を実行します。

計画(Plan):過去の実績や将来の予測を踏まえて、業務計画を構築していく

実施(Do):構築された業務計画をもとに、業務を実施する

評価(Check):計画通りに業務が行われているかをチェックする

改善(Action):計画通りに進まなかった点を見直し、適切な改善を行う

「QC7つ道具」とは、統計的な観点からデータ分析を行い、品質管理を行う手法のことです。その名前からもわかるように、7つの道具(分析ツール)を活用して品質管理を行います。QC7つ道具で利用される分析ツールとして挙げられるのは、以下の通りです。

データを視覚化するときに用いられる方法です。グラフにもいくつかの種類があり、必要に応じて棒グラフや円グラフ、帯グラフなどを使い分けます。数値の大小、比率、推移などを見える化できる点は大きな魅力といえるでしょう。

事前に決めておいた項目ごとに点検したり記録したりする図表形式のシートです。チェックシートの適切な運用を実現するためには、チェックと測定を正確に行うことが必要となります。

不良項目や機械別不良数といったデータ項目を降順に並べた棒グラフと、各項目の累積比率を示す折れ線グラフを組み合わせた複合グラフのことです。

任意の区分ごとにデータ数を集計していくタイプの棒グラフです。どのようにデータが散布しているかを可視化できます。

問題点といえる特性と、その特性に影響を及ぼしていると考えられる要因の関係性をまとめた図です。

関連する2種類のデータを点の集合によって示した図です。

工程ごとのデータを時系列で表示した折れ線グラフです。

IEは、「インダストリアルエンジニアリング」の単語の頭文字を取った言葉です。トヨタの工場で採用されていることでも広く知られる手法です。そんなIEでは、工程・作業内容を科学的に分析することで、無駄な作業を可視化し、属人化を排除していきます。

そのため、誰でも同じ時間で同品質の作業が行えるように平準化を図り、生産性の向上につなげていくことが可能です。

4Mは、品質管理を行うために必要な4つの「M」をあらわす言葉です。4つのMとは、「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」を指します。製造に関係する要素を4つに分けて考えることで、問題の早期発見・解決、現場の改善などに活かしていくことが可能です。

5Sは、現場を適切に管理し、維持していく上で欠かせない5つの要素のアルファベットの頭文字を取った言葉です。5つのSとは、「整理」「整頓」「清掃」「清潔」「しつけ」のことです。

生産管理における基本的な考え方として知られており、現場でこの5Sが徹底されると品質や生産性が向上しやすい傾向にあります。また、安全性を高められるというメリットもあるため、より効率的かつ安全な現場を実現するために必要な手法の一つといえるでしょう。

TQCとは、「Total Quality Control」を略した言葉であり、日本語では「全社的品質管理」と訳すことができます。JISC(日本産業標準調査会)は、このTQCを以下のように定義しています。

「品質管理に関するさまざまな手法を総合的かつ全社的に展開して適用し従業員の総力を結集してその企業の実力向上を目指すもの」

TQCを実行することで、コスト削減や品質向上、従業員の能力強化など、さまざまな効果が期待できます。

TQMとは、「Total Quality Management」を略した言葉であり、日本語では「総合的品質管理」と訳されます。JSQC(日本品質管理学会)では、TQMを以下のように定義しています。

「プロセスおよびシステムの維持向上、改善、革新を全社的に行うことで、経営環境の変化に適した効果的かつ効率的な組織運営を実現する活動」

TQCは品質管理の主体が従業員となっていますが、TQMではTQCの取り組みを経営層まで広げていくのが特徴です。そのため、商品・サービスの品質向上だけでなく、業務・経営の品質向上にもフォーカスした手法といえるでしょう。

SQCとは、「Statistical Quality Control」を略した言葉であり、日本語では「統計的品質管理」と訳されます。製造工程で得られたデータ、製品のデータなどを統計的方法に用いて、品質管理の改善を図っていく手法です。回帰分析や実験計画法、多変量解析法などは、まさにSQCに該当します。

品質管理にAIを活用することで、さまざまなメリットを得られます。具体的にどのようなメリットが得られるのか、詳しくみていきましょう。

近年は少子高齢化に伴う人手不足が深刻化しています。その一方で、製品を製造するプロセスは年々複雑化している状況にあり、多くの企業が深刻な人手不足問題に悩まされているのです。

ただ、AIを活用した品質管理を導入すれば、より高い精度で品質を管理することができるようになります。品質管理の一部業務を自動化することも可能になるため、既存の従業員は別の作業に力を注げるわけです。業務効率化と同時に生産性向上も実現できる点は、大きなメリットといえるでしょう。

これまでの品質管理は、基本的に人の目によってチェックが行われていました。しかし、人が関わる作業の場合、どうしても疲労や集中力などが影響し、ヒューマンエラーが発生してしまう傾向にあったのです。どれだけ経験を積んだ人でもミスを完全になくすことは難しいため、「ヒューマンエラーが起こることを前提とした計画」を立てなければならなかったことも大きな課題でした。

その点、AIを活用すれば、健康状態や精神状態などの影響を受けずに作業を継続することが可能になります。当然、人間のように作業品質にバラつきが生まれる心配もないため、よりスムーズに品質管理業務を進めていくことができるのです。

AIを活用することで、人間の目では判別するのが難しいものでも、高精度に判別できるようになります。なぜなら、AIは過去の膨大なデータを蓄積し、そのデータを生かすことによって「異常」や「誤差」を検出できるからです。

私たち人間よりも遥かに多くの情報(データ)を学習し、活用できる点は、品質管理という領域においても大きなメリットとなるでしょう。

品質管理にAIを活用することで多くのメリットを得られる一方で、いくつかのデメリットが生じることも忘れてはなりません。具体的には、以下のようなデメリットが挙げられます。

業務効率化やヒューマンエラー防止など、さまざまなメリットを得られる一方で、AI導入にはコストがかかってしまうことは事前に把握しておく必要があります。規模によっては多額の費用が発生するケースもあるため、事前に料金シミュレーションを行うことが大切です。

とはいえ、適切な戦略でAIを活用することができれば、導入コスト以上の成果につながる可能性もあるため、一概にデメリットとは言い切れません。

AIは、大量の学習データを準備することで初めて高精度の分析・予測が可能になります。そのため、高精度の品質管理を維持するためには大量の学習データが必要であることを事前に把握しておく必要があるでしょう。

・柔軟性が求められる業務の自動化は難しい

AIが得意とするのは定型業務であり、柔軟性が求められる業務は得意としません。そのため、定型業務が少なく、柔軟性が求められる業務を多く抱える企業には、AI導入は向かないでしょう。

AIを導入する前の段階で、「どのような業務であればAIによって自動化できるのか」という部分をしっかりと把握しておくことが大切です。

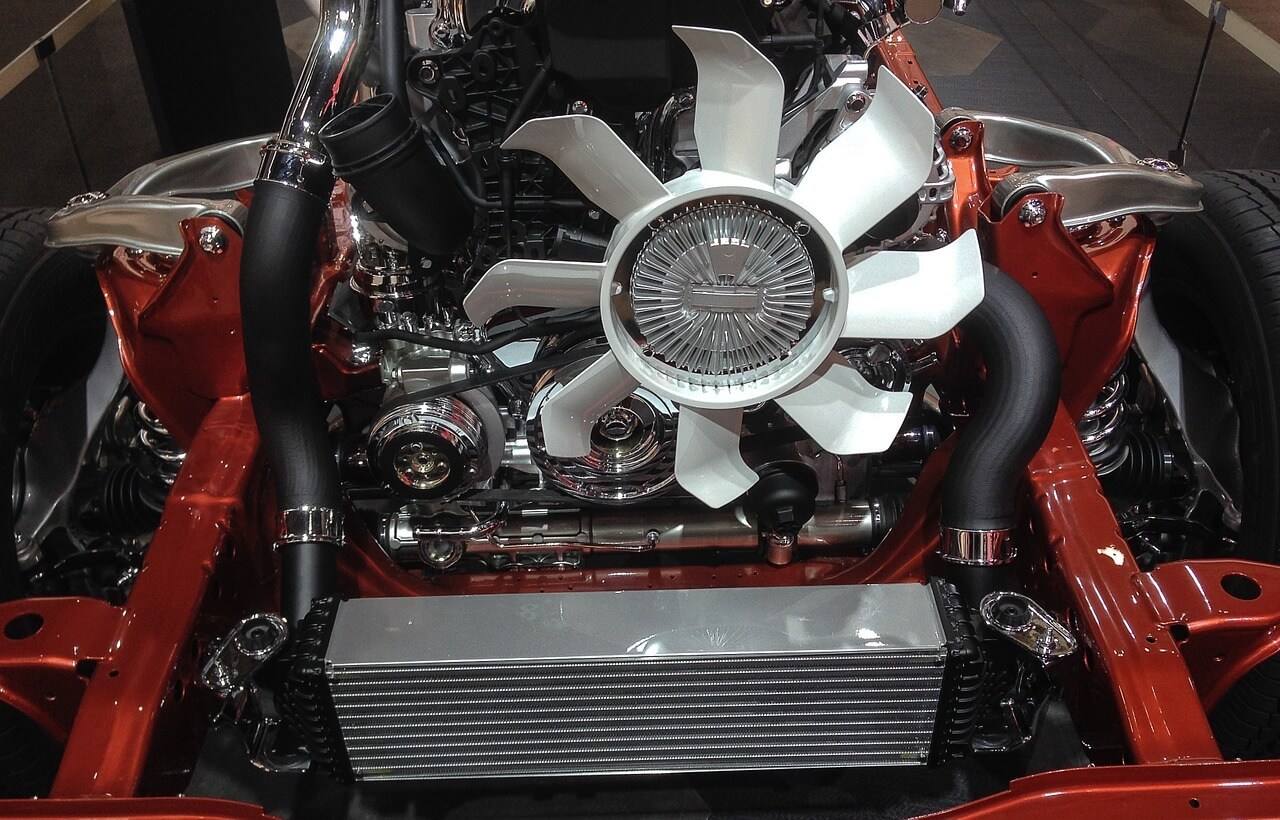

ドイツの大手自動車メーカーであるアウディは、自動車部品の品質管理にAIを活用しています。アウディがAIを活用しているのは、プレス工場で製造される部品のひび割れを検査する業務です。

これまで、アウディのプレス工場では、従業員による目視でのチェックに加え、画像認識技術を活用したソフトでの内視鏡撮影画像の判定という2段階の体制を整えていました。しかし、目視でのチェックには大きな手間がかかる上に、画像ソフトウェアでの検査は内視鏡を通すための時間がかかるため、決して効率的とはいえない環境だったそうです。また、光の当たり方によっては誤判定を起こしてしまうこともあり、決して品質管理の精度が高いとはいえない状況にあったといいます。

そこで、アウディではAIを用いた画像認識によってひび割れを自動検知するシステムを導入しました。当然、AIを高い精度で活用するには学習用データが必要になるため、同社の開発チームが数百万枚にものぼるサンプル画像を収集したそうです。

その作業自体には多くの時間と労力がかかったものの、大量のデータを学習させたことにより、光の当たり具合が異なる場合を含めてひび割れを正確に検知し、数秒で検査を完了できるシステムの開発に成功したそうです。

開発に至るまでのプロセスに多くの労力を費やしたことは想像に難くないですが、それ以上の効率化を実現できているという点を踏まえれば、この取り組みは成功事例のひとつといえるのではないでしょうか。

ある中国の液晶パネル工場では、これまで150人体制で製品品質検査の各工程を目視で行っていたそうです。しかし、目視による検査は作業時間がかかるだけでなく、ヒューマンエラーも発生してしまうことがあります。とはいえ、目視による検査を行うためにもスキルは求められるため、研修やトレーニングといった期間が必要であり、決して完全とはいえない検査体制のために多くの時間とコストをかけなければならない状況に陥っていたわけです。

そこで、この工場ではAIを活用して目視による検査を抜本的に削減させる取り組みをスタートさせました。液晶パネルの欠陥は非常にサイズが小さく、コードも150種類以上と多いため、当初はAIが間違って認識してしまうケースも少なくなかったといいます。

しかし、検査画像の背景をマスキングしたりフリッピング処理したりする対策に加え、IBMからデータクレンジングや機械学習などの面でサポートを受けることで、欠陥の分析精度を当初の65%から95.2%にまで高めることに成功したそうです。

分析精度を向上できたという点はもちろん大きな功績ですが、AIを活用する環境を整えたことで大幅な人件費削減を実現できたという点も評価すべきポイントといえるのではないでしょうか。

JR西日本では、AIを活用して新幹線の走行音から異常を検知するシステムを開発しています。このシステムを開発するきっかけとなったのは、2017年12月にJR西日本の山陽新幹線のぞみの台車が破断寸前のまま運行を続けた問題です。

この車両の乗務員は異音や振動など、計30の異変に気付きながら、のぞみ34号を約3時間走行させていました。台車の亀裂は破断寸前になっており、国の運輸安全委員会から新幹線では初となる「重大インシデント」と認定されたことでも知られています。

このような事態を防ぐために開発されたのが、線路近くに設置されたマイクで走行音を録音し、正常な走行音を学習したAIシステム(判別システム)に送るという仕組みのシステムです。もし、ここで通常とは異なる音を検知すれば、司令所に通知され、司令員が運行の可否を判断するという仕組みになっています。なお、マイクはすべて線路近くに設置されているため、車両自体への設備は不要となっているそうです。

こういった「音」による異常検知は、よほど聴力に長けた担当者がいない限り、人間の力だけで行っていくのは難しいと言わざるを得ないでしょう。しかし、JR西日本のように過去の走行音をAIに学習させていけば、過去の「正常音」との比較を高い精度で行えるようになるため、より確実に異常を検知していくことが可能になるのです。

特に新幹線などは、人の目や耳では確認できないレベルの異常が死亡事故を招いてしまう可能性も否めませんので、AI活用に相応しい分野といえるのではないでしょうか。

鹿島建設では、土木分野のコンクリート工事において、アジテータ車から荷卸しされるコンクリートの全量を連続的にモニタリングし、撮影された動画像から施工性の良否をリアルタイムで判定していくシステムを活用しています。このシステムの活用により、施工性の悪いコンクリートを確実に排除し、配管閉塞などの施工時のトラブルや豆板などの初期欠陥を未然に防止することが可能になったそうです。

また、既存の技術である連続RI水分計と併せて活用することで、強度や耐久性も連続してモニタリングすることができるようになりました。これにより、少ない人数でも総合的な品質管理、コンクリート構造物の品質確保を実現しています。

今回は、品質管理の精度を高めるAIの活用事例についてご紹介しました。AIを活用することによって、より高い精度で品質管理を行えるようになるだけでなく、多くの企業が課題としている「業務効率化」も実現できるということがお分かりいただけたのではないでしょうか。

少子高齢化に伴う人手不足が深刻化している現代において、業務効率化は多くの企業にとって重要な課題かと思いますが、業務効率を追求するあまり品質が低下してしまっては意味がありません。特に、目視によるチェック作業などを怠ってしまえば、欠陥品が市場に出回ることになり、企業のブランディングにも傷をつけてしまう可能性があるのです。

その点、AIを活用すれば効率性と品質の両方を保ちながら、生産性向上につなげていくことができます。より高い品質を追求しながら業務効率化を図りたいとお考えの際は、ぜひこの機会にAIの導入を検討してみてはいかがでしょうか。

画像認識について詳しく知りたい方は以下の記事もご覧ください。

画像認識とは?AIを使った仕組みや最新の活用事例を紹介

業務の課題解決に繋がる最新DX・情報をお届けいたします。

メールマガジンの配信をご希望の方は、下記フォームよりご登録ください。登録無料です。

AI製品・ソリューションの掲載を

希望される企業様はこちら