生成AI

最終更新日:2024/04/04

AI・人工知能を搭載した画像認識システム使用の検品システムが、注目を集めています。今回は商品の検品精度を上げつつ効率化・スピード向上を目指す取り組みをまとめました。

検品とは、商品が入庫されるときに、「発注した通りの規格で届けられているか」「商品の性能や品質、数量に問題はないか」などといった点を検査する作業のことです。また、商品の出荷時に、「性能や品質、数量に問題はないか」「部品に破損はないか」といった点を検査することも検品と呼ぶこともあります。

こういった検品作業の精度にばらつきがあると、注文していない商品が顧客に届いてしまったり、商品として不完全な状態のまま顧客に届いてしまったりする可能性があるのです。そのため、検品は物流の品質を保つ上で必要不可欠な作業とされています。

そんな検品作業の一般的な流れとしては、まず「入荷検品」が行われ、次に「出荷検品」が行われるというものです。一つの目の入荷検品は、自社の工場や仕入れ先などに届けられた商品を、倉庫に入れる前に検査する作業のことを指します。商品の数が間違っていたり、異なる商品が届いてしまったりすると、後々大きなトラブルに発展してしまうため、ここで数量や品番に誤りがないか確認していくわけです。また、破損や汚れといった外観検査も同時に行っていきます。

もう一つの出荷検品とは、自社の倉庫からピッキングして梱包する前に、商品が適切であるかどうかを検査する作業のことを指します。注文書と照らし合わせながら、数量やサイズが適切であるかどうかをチェックしていきます。倉庫内で保管していたときに傷が付かなかったかどうかをチェックするのも重要なポイントです。

これまで、入荷検品や出荷検品は目視と手作業で行われるのが一般的でした。しかし、近年はバーコードとハンディスキャナーを用いて、在庫管理システムに記録していく方法も主流となってきています。

検品作業は、ミスや欠陥を未然に検知し、企業の信頼性を低下させないようにするためにも、欠かせない作業であることがお分かりいただけたかと思います。とはいえ、高精度の検品作業を継続していくのは決して簡単ではありません。なぜなら、検品作業を行う上では、以下のような課題が発生してしまうからです。

目視と手作業で検品作業を行えば、設備費を抑えられるようになります。しかし、すべての検品作業を目視で行うとなれば、人的ミスが発生する可能性も高まってしまうでしょう。人間が作業する以上、ミスは避けられませんので、あらかじめミスが起きることを前提に考えていかなければなりません。作業ミスによって生産性が低下してしまうリスクがあることは、検品作業を行う企業にとって大きなデメリットといえるでしょう。

高精度な検品をするためには、できるだけ多くの検品担当スタッフを配置しなければなりません。そのため、精度を追及するほど人件費が膨らんでしまう傾向にあるわけです。また、丁寧な作業も求められることになるため、工数も膨らんでしまうでしょう。

より高い精度を実現するための方法として、二重チェック体制の環境整備などが考えられます。見落としを減らすための機器を導入することも一つの方法といえますが、その方法では設備コストが膨らんでしまうため、どの企業でも柔軟に対応できる方法とはいえません。また、扱う商品によって検品作業にかかる費用も異なります。ですから、人件費や設備費を投入しすぎてしまうと、企業にとって大きな負担になってしまう可能性があります。

ミック経済研究所によると、2017年度のAIによる画像認識ソリューションの市場規模は19億1,000万円で、2018年度は前年比209.5%の39億8,200万円、19年度は62.3億円、そして2021年度までには551億円まで拡大するとされています。中でも、検品・検査分野の2017年度の市場規模(売上高ベース)は9億6,000万円、2018年度は18億6500万円で、2021年までに236億円市場になると予測されています。このように導入が進んでいる理由は、検品、検査工程のスピード化や人件費削減といったコスト削減効果が目に見えやすいからでしょう。

東京都品川区に本社を置く株式会社ゼータ・ブリッジが提供する検査・検品を画像認識で解決する「フォトナビ・目視レス」は、画像の中から特定の条件に当てはまっている領域のみを検出していき、類似している色や形状、模様などを自動で検出していくというサービスです。

人間の「目で見て脳で判断する」という感覚に近い、独自開発の画像認識アルゴリズムを活用しています。このサービスを活用することで、目視検査にかかるコストの削減をはじめ、ヒューマンエラーの減少に伴うクレーム防止、品質管理の向上、検査基準の一定化、検査スタッフの人材不足解消が期待できます。

そんな「フォトナビ・目視レス」の活用事例としては、ダイカストの⽋陥の一種である「鋳巣(いす)」が挙げられるでしょう。ダイカストとは、⾦型に溶融した⾦属を圧⼊することで、高い⼨法精度の鋳物をスピーディーに⼤量⽣産していく鋳造⽅式です。

ダイカストの製造⼯程では、空気が抜けきらなかったことが原因となり、その空気が抜けなかった部分が凹んでしまうことが多々あります。その欠陥こそが「鋳巣(いす)」です。鋳巣が発⽣すると、引っ張り強さや伸びが減少してしまい、壊れやすくなる危険性があります。そのため、製造⼯程で確実に鋳巣⾒つけるための検査が欠かせないのです。

そこで「フォトナビ・⽬視レス」を活用することで、「人が目から情報を得て、脳で判断する感覚」に近いアルゴリズムにより、画像の中から特定の条件に該当している領域を検出したり、類似している色や形、模様などをスピーディーに自動検出したりすることができるなど、多くのメリットが得られます。

株式会社NTCでは、物流倉庫向けにスマートフォン等のカメラで撮影した画像をAIが識別し、品番に変換できるサービスを提供しています。NTCが物流倉庫業822社を対象に行った独自の調査では、全製品にコードが表記(貼付)されている割合は17%しかなく、80%以上の企業がコードの表記が有るものと無いものが “混在” した状態で、製品の受入・在庫・検品・出荷の管理を実施していました。

コードの有無によって物流管理のフローが分かれた状況になると、作業の煩雑化によって業務稼働時間へも影響し、スタッフの増員、教育訓練など物流コストが増幅する要因にもなっています。 品番が付与されずに入荷したもの、品番の貼付が困難な製品などは、従来のハンディターミナルでも読み取り作業ができません。

このようなケースでは、現状物流担当者がシステムに登録された製品コードを改めて発行するか、製品の仕様書や伝票などに記載されている名称や製品コードで照合するといったコストアップに繋がる作業が多く発生します。このような物流の問題を、 独自のAI画像識別技術で解決可能にする最適なイノベーションシステムが、「AI 画像識別ソリューション」です。

この「AI 画像識別ソリューション」は、スマートフォンやタブレット端末で簡単操作ができ、WMSデータ連携、受発注データ連携、ハンディターミナルとの連携といった各種APIによる各種システム連携も可能です。1つの製品に対する画像枚数が3~10枚程度で、AIにて商品を判別し低コストかつ稼働負担も軽減します。

また、製品の入荷時、棚割ロケーション管理時、出荷時等における物流フロー内で、製品判別に必要な製品コードを「画像」から素早く取得。大幅な作業効率アップや、コスト削減に繋がる物流作業のスリム化を実現しています。

検品システムといえば製造業を思い浮かべるかもしれません。電通と電通国際情報サービス、双日が開発したのは、天然マグロの品質を判定する画像認識システム「Tuna scope」です。

築地や豊洲のマグロの競りで、仲買人と呼ばれるマグロのプロが尾の断面をチェックしている映像を目にしたことはありませんか?マグロの尾の断面部分は、味や食感、鮮度など、身の品質を指し示すあらゆる情報が凝縮されているといいます。プロは、この尾の断面に現れた脂の入り方や色つやなどから、マグロの目利きをしているのです。このプロの経験と勘をAIに託そうというのが「Tuna scope」です。

マグロの目利きになるには、最低でも10年はかかるそうです。しかし高齢化などでマグロの目利きができる熟練者は全盛期の半分にまで減少しており、後世にその技術や知識を伝えるのが難しくなっています。

「Tuna scope」は焼津の水産工場で、キハダマグロの尾の断面約4,000本のマグロの断面画像を収集。これらをマシンラーニング(機械学習)でAIに覚えさせ、膨大な学習データを蓄積していくことにより、たった1カ月で目利きのノウハウを取得させました。目利きのポイントは職人のセンスともいうべき部分で、プロでも言語化しにくいものだといいます。「Tuna scope」のAIは大量の画像からポイントを独自に解釈し、ノウハウとして確立することに成功したのです。開発したアプリを焼津の水産工場の検品フローに投入したところ、その道35年の職人と約85%の一致度を達成したとのことです。

また、AIが品質判定したマグロは東京のすし店に運ばれ、「AIマグロ」として販売されました。約1,000皿のAIマグロを試した客のうち、90%がその味に満足したといいます。

今回紹介した事例の中でも、「Tuna scope」のような大量の画像を用いた画像認識システムによる目利きのテクノロジーは、今後さまざまな分野への応用が期待出来ます。また、「フォトナビ・目視レス」のように、人間の目視による検品作業に近いアルゴリズムを搭載したソリューションの活用が進むことで、物流業界の生産性向上、業務効率化はさらに改善されていくでしょう。少子・高齢化で熟練した技術の継承が難しくなる中、AIによる検品・品質判定がどのような活躍を見せ、人手不足解消につなげていくのか、ますます期待が膨らみます。

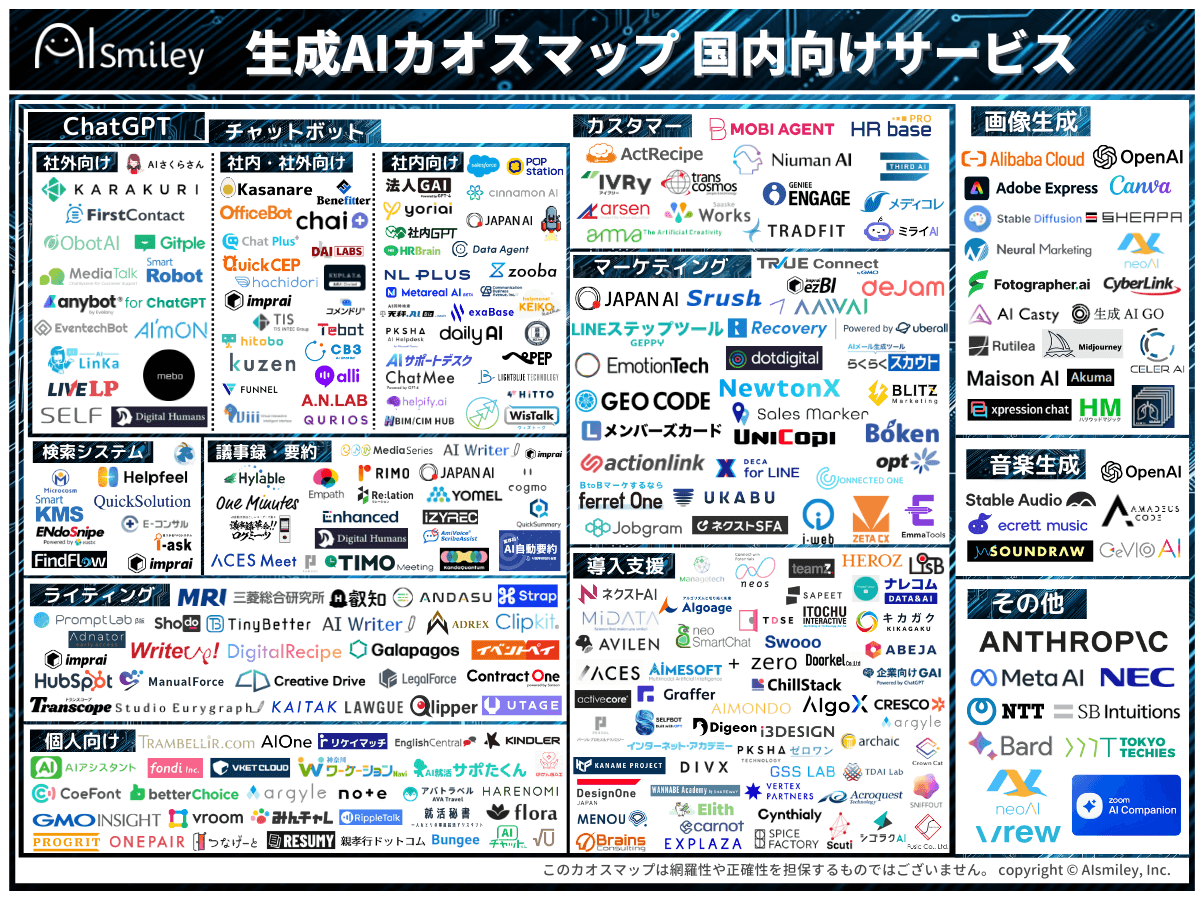

AIsmileyでは、AI資格保有コンサルタントが無料で相談を承っております。AIの情報は日々アップデートされ続けるため、最新技術や活用事例を知りたい方はお気軽にお問い合わせください。カオスマップや事例集といった比較検討に役立つ資料も無料でお配りしています。

業務の課題解決に繋がる最新DX・情報をお届けいたします。

メールマガジンの配信をご希望の方は、下記フォームよりご登録ください。登録無料です。

AI製品・ソリューションの掲載を

希望される企業様はこちら