エムニのオーダーメイドAI開発

エムニの

オーダーメイドAI開発

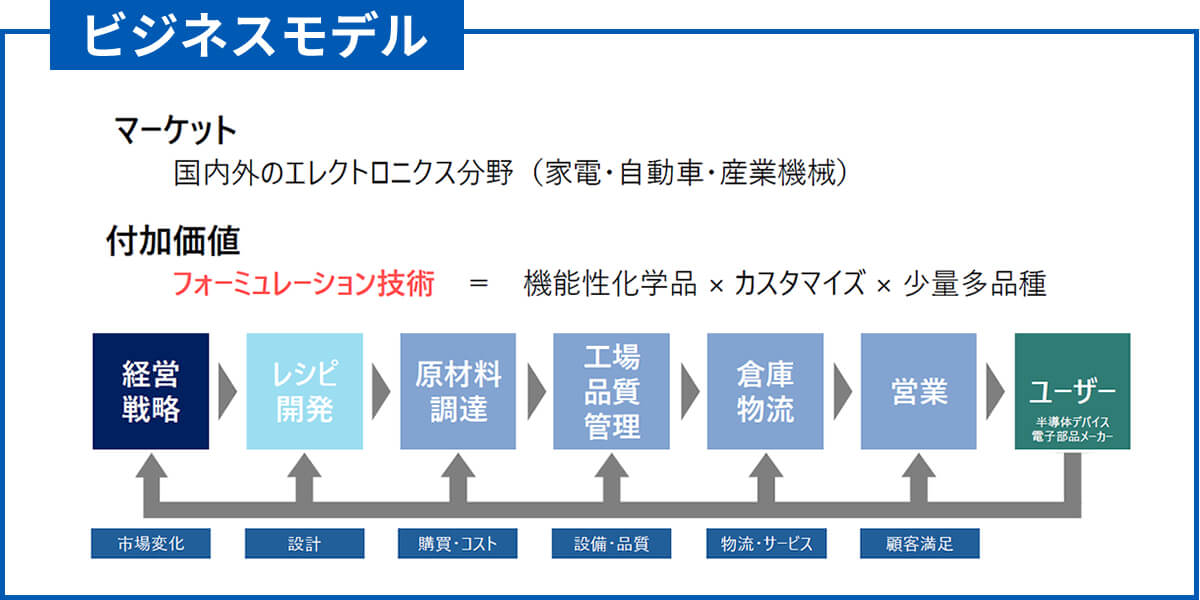

神奈川県秦野市に所在する中小の化学メーカーです。国内外の家電や自動車、産業機械といったエレクトロニクス分野をマーケットとし、フォーミュレーション技術を提供しています。フォーミュレーション技術とは、化学合成は行わず、機能性化学品とよばれる材料を組合せて製品化する技術です。

フォーミュレーション技術によって製造される900種類を超える製品は、主に絶縁材料と導電材料に分かれます。つまり電気を通すか通さないかです。

たとえば、絶縁材料であれば、エアコンの温度センサーや車のブレーキセンサーなどに使われています。導電材料では、タッチパネルのタッチセンサーやチップ部品の電極材料などに使われています。このように、普段みなさんがあまり目にすることのない、隠れた部分に使われている製品を製造しています。

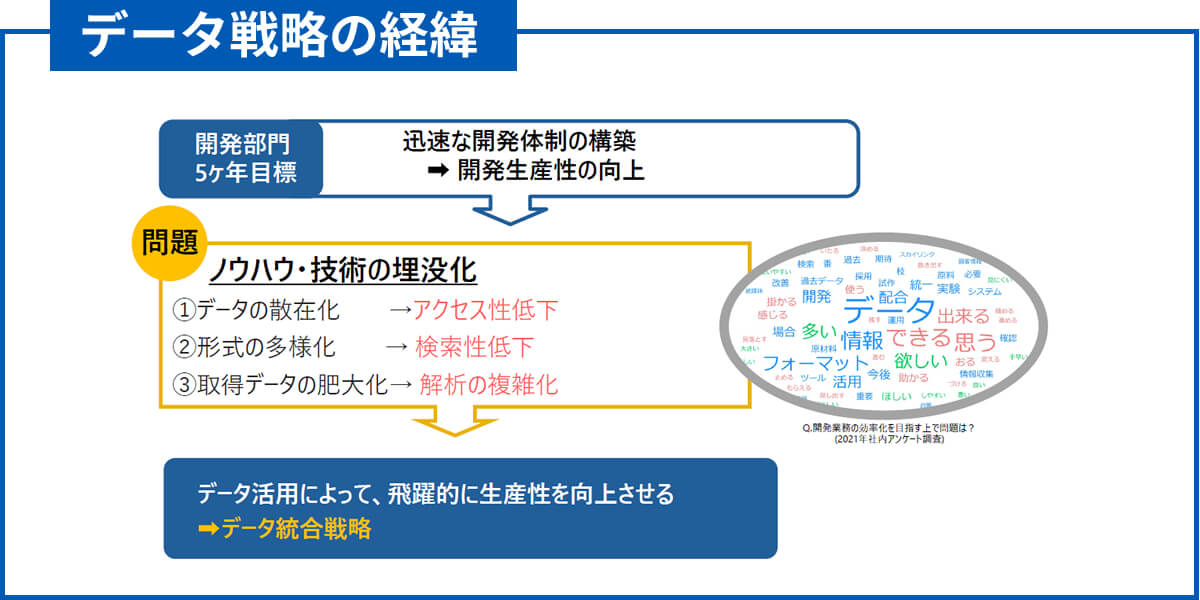

事業の中核となる開発部門の業務フローを紐解くと、いくつかの問題点が明確となりました。それは、技術・ノウハウの埋没化です。つまり、研究開発データがさまざまな形で散在化、肥大化しており、有益に利用できていなかったのです。

2021年に実施した社内アンケートでも「データが部門間で散在していてアクセスしづらい・検索ができない」「膨大な計測データをもてあましている」など、データを使いこなせていないことが最大の問題であると明らかになりました。

たとえば、製品コードと原料コードを掛け合わせて、製造記録の検索や配合データの分析が一気にできます。実験ノートや議事録の関連づけまで可能なツールでした。

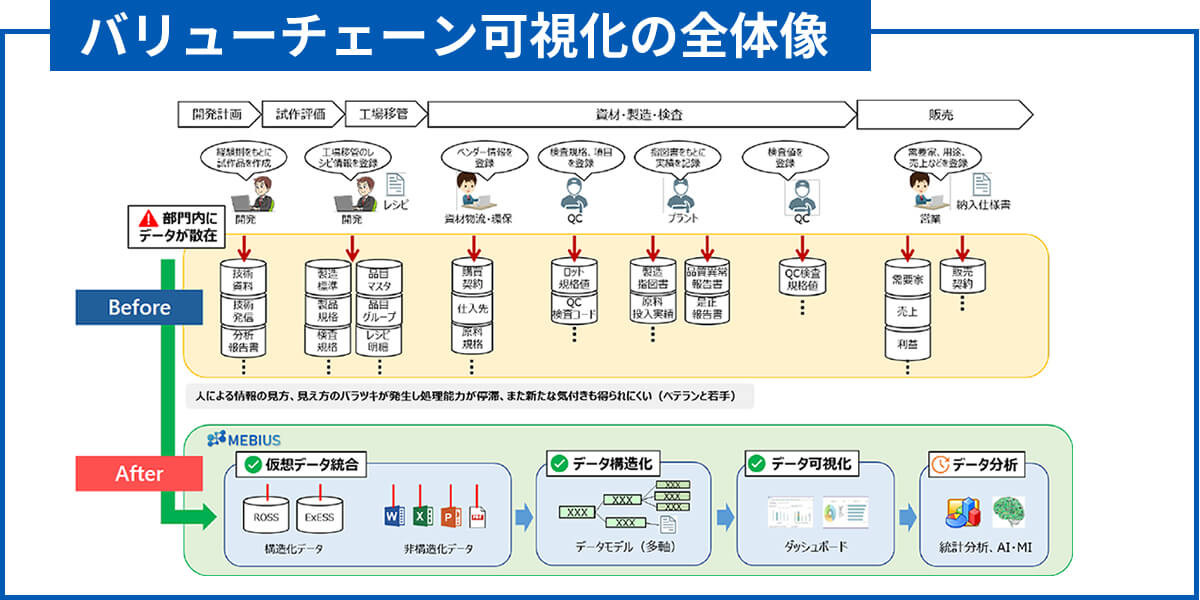

端的に言えば、さまざまな形式のばらばらなデータをひとつにつなぐHUBになるようなシステムです。社内のあちこちに散らばって一部のベテランだけが知っているノウハウや情報をいかに拾い上げ、共有するか。その問題をデジタル技術で解決していくことが、「Mμgen」のコンセプトでした。さっそくデモを行い、そのシステムの拡張性と柔軟性を決め手として、本格導入を決定しました。

余談ですが、「Mμgen」導入の社内プロジェクトチーム名と、「Mμgen」で構築するシステムを「メビウス」と命名しました。社内でも「メビウスで調べた?」などすっかり定着しています。

現状、ルーティン的な情報の流れであれば大きな問題はないように見えますが、ひとたび問題が発生して、前工程の情報を見ようとすると、混乱が発生して処理の停滞や遅延を引き起こしていました。

しかし「メビウス」を稼働することで、データがすべて仮想統合され、データの可視化・分析ができるようになり、さまざまな場面で意思決定に活用される。それが、当社が目指すDXの姿です。

シナリオAは、広くメンバーを招集し、全社仕様をまとめながら進める方法です。[立ち上げフェーズ]では、ほぼ全部門から代表を招集し、全社プロジェクト体制を整えます。次に[要件定義フェーズ]では、各部門の意見を統合しながら仕様を作成し、並行してプロトタイプの検証を行います。[展開フェーズ]では要件がまとまり次第、本格稼働に移行して、全社同時、または数フェーズに分けて全社展開していきます。

シナリオAのメリットは、①全社視点での要件が集約できる、②導入後の抵抗が少ない、③情報共有が比較的スムーズであることなど。デメリットは、①調整コストがかかる、②プロジェクトの遅延、③プロジェクト管理の複雑化、④部門間対立のリスクなどが挙げられます。

シナリオBは、コア部門を巻き込み段階的に展開する方法です。[立ち上げフェーズ]では、システム導入の必要性や要件を明確に把握できる部門でコアチームを立ち上げる。次に[要件定義フェーズ]では、コアチームで基本設計や試験導入を行いつつ、重要なステイクフォルダーにヒアリングを実施。[展開フェーズ]ではコアチームで成果を検証したのち、段階的に他部門を巻き込みながら、全社展開をしていきます。

シナリオBのメリットは、①スピード感のある意思決定、②リソースの集中活用、③部門間対立の最小化、④適切なフィードバックループが作れることなど。一方デメリットは、①初期に巻き込まれない部門の不満、②展開フェーズでの追加コスト、③早期導入のメリットが限定される、などがあるのではないでしょうか。

企業の規模や文化に大きく左右されると思いますが、ジャパニーズトラディショナルカンパニー(JTC)といわれる伝統的な企業では、シナリオA(全社プロジェクト型)が選択されやすいのではないでしょうか。大企業ほど、コンセンサスや根回しが好まれる傾向があるからです。

シナリオBだと、特定部門だけで進めているという印象が広がり、抵抗勢力や不満が噴出しやすいですが、シナリオAで全社合意の上進めたのであればリスク分散になります。

しかし、シナリオAの最大のデメリットは意思決定の遅れです。そもそもDXの目的のひとつに、意思決定のスピードを上げる「データドリブン」という考え方があります。シナリオAを採用するような企業では、真のDXが可能なのかと個人的には疑問を持っています。

とはいえ、シナリオBを選択しようにも、初期段階で他部門を巻き込まなかったことによる不満や抵抗の懸念に負けて、やむをえずシナリオA化してしまうことも多いのではないかと思います。

では、当社はどちらを選んだのでしょうか。

最初に、システムの必要性を強く感じていた開発部門や情報システム部などを集めて、コアチームを結成しました。要件定義、試験導入を迅速に進め、小さな成功を積み重ねながら他部門に波及させていきました。まだ道半ばではありますが、結果的に意思決定のスピードアップや部門間対立の最小化に大きく貢献できたと思っています。

全社一斉導入では調整に時間がかかったり、抵抗勢力が大きくなったりしがちです。段階的導入は追加コストがかかる面もありますが、私たちはより素早く成果を可視化することで、より多くの仲間を巻き込むことに成功したのではないかと考えています。

最近、社内アンケートでメビウスの活用状況を調査したところ、利用頻度のトップ3は、製品組成、品質・検査、原料原価算出でした。

利用頻度の高い、上位3つを中心に活用事例をご紹介します。

フォーミュレーションをなりわいとする企業としては、製品レシピは、秘伝のレシピ・ノウハウの塊ですが、これまでは個別のWordファイルや紙で保管されていました。

製品レシピには原料目、投入量、材料メーカーや製造スケール、どの設備で作るか、などが詳細に記載されています。だた、一つひとつを参照する分にはいいのですが、他製品との関連性がわかりにくく、既存レシピを参照して新たな製品開発を行う場合や同じ原料を使われている製品を探す場合、非常に多くの工数を必要としていました。

これがメビウスの導入後どうなったか。製品の組成データ、化学物質管理データ、製品検査データを仮想統合して、ダッシュボードを作成しました。

ダッシュボードのウィジェットの左側に製品名、右側に原料名、下側に製品レシピが表示されます。製品と原料のウィジェットはチェックボックス式でワード検索も可能です。これで任意の製品や原料を検索し選択することができます。

これによって製品や原料の逆引きによるレシピ検索も可能になりました。新規設計、設計変更、化学物質管理、原料購買管理など、日々の業務のプラットフォームとして多くの社員が活用しています。

たとえば、ある原材料に調達の問題が発生した場合、右側の原料オブジェクトから問題となった原料名を選択すると、その原料が使用されている製品が下のレシピ欄に一覧となって表示されます。どの製品にどれくらい使用されているのかが一瞬にしてわかります。

また、購買情報や顧客情報とも関連付けされているので、問題がある原料はどのサプライヤーから月にどのくらい購入していて、どの製品にどれくらい使用されているか、どの顧客に販売されているのかが一瞬でわかるわけです。

これを従来の個別の Word ファイルや紙でやろうとすると多くの時間と人を費やさなければなりませんでしたが、メビウスを使うと一瞬で解決できるようになりました。

たとえば、開発メンバーが顧客ニーズに基づいてある試作品を作り、コストを試算する場合。コスト試算にはさまざまな情報が必要となりますが、これまではメンバーが個別に持つExcelの試算表をもとに一つひとつの原材料コストを調達部に確認したり基幹システムで調査したりしていました。

人によっては古い情報をそのまま使ったり、原材料コスト以外の固定費、変動費をどんぶり勘定して販売単価を算出したりするなど、設計段階の利益設定がうまくできていない状況でした。

メビウス導入後は、製品組成データ、原料購買データ、製造実績データ、労務データ、減価償却データ、経費データを仮想統合してダッシュボードを作成しました。

これを用いることで既存品のレシピ、原材料名のプルダウンから、迅速なデータ引用、修正、反映を行い、試作品のレシピとコスト試算を容易かつ正確に行うことができるようになりました。さらに想定される製造スケールや開発リードタイムをシミュレーションすることで、原材料以外の固定費や変動費も容易に算出することができるようになりました。

全ての最新データが仮想統合されているので迅速で精度の高い原価計算を実現することができました。レシピ調整と精度の高い原価試算を同時に行うことができるようになり、開発における情報収集の時間を大幅に削減。開発リードタイム短縮につながった事例です。

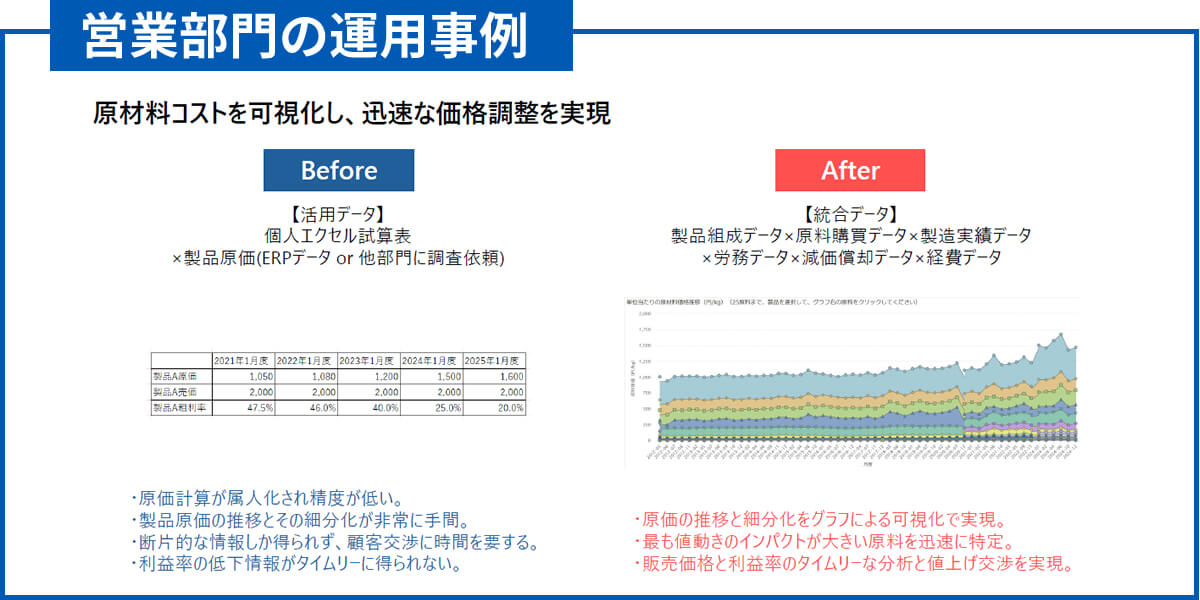

見積りや価格調整の際に、ある製品の原価が昨年比でどれくらい上昇しているかを調べたいというときに、従来は多くのファイルを参照しなければなりませんでした。また、原価計算が属人化されていて精度が低かったり、細分化に手間がかかるなど、見えないコストがかかっていることが課題でした。

メビウス導入後はどうなったか。製品組成データ、原料購買データ、製造実績データ、労務データ、減価償却データ、経費データを仮想統合して、次に示すようなダッシュボードを制作しました。

これを用いることで、原価の推移と細分化をグラフによって一度に可視化することができるようになりました。これを見れば、最も値動きが大きく製品価格にインパクトが大きい原料を迅速に特定できます。値上げが必要な製品はどれか、どの品目の利益率が下がっているのかを瞬時に可視化して最速で顧客に提案できるのです。これは営業にとって非常に強力な武器となっています。

検査データの傾向管理、いわゆる管理図の異常検知を自動化しました。今までは、個別で傾向管理ソフトを運用していたのですが、製品、検査項目、異常パターン毎に、Excel ファイルが生成されるため、その数が膨大になってしまい、データが埋もれてしまう問題がありました。また生成されるファイル名が品目コードに紐づけされているため、ファイルを開くまで中身がわかりにくく、非常に使い勝手が悪かったのです。

メビウス導入後は製品組成データと製品検査データを仮想統合して、ダッシュボードを作成しました。

これを用いることで、異常値や連続トレンドを即座に検知して関係部署にメール通知が飛ぶようになりました。問題が起きて数日経ってから初めて気づくようなことはなくなりました。自動アラートシステムと部門横断型情報共有により迅速なトラブル対策が可能になり、顧客満足度向上にもつながった事例です。

最後に、お伝えしたいことをまとめます。

当社はまだ道半ばですが、現場から変わっていく手応えを感じています。今後もあきらめることなく、企業の競争力を維持し続けていきたいと思います。

ペルノックス株式会社 様が導入したサービス

「MµgenGAI」をもっと知りたい方は

無料資料請求

こちらのフォームにお客様情報を入力後に製品の資料を送付させていただきます。

業務の課題解決に繋がる最新DX・AI関連情報をお届けいたします。

メールマガジンの配信をご希望の方は、下記フォームよりご登録ください。登録無料です。

実際のメールマガジン内容はこちらをご覧ください。